WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Alkalmazási terület: Folyamattechnológia | Székhely: Mülheim an der Ruhr, Németország | Alkalmazottak száma: 135

Az igényes folyadékok szivattyúzására specializálódott WERNERT-PUMPEN GmbH-nál az átlagos gyártási tételek mérete 1 és 100 között van. A mechanikai gyártás során a HEDELIUS TILTENTA 7-3200 nagy befogási területtel, mobil munkaterületi válaszfallal, készenléti tárral és nullponti befogási rendszerrel a legjobb feltételeket teremti meg a különböző méretű, számú és anyagú szivattyúalkatrészek rugalmas és produktív megmunkálásához.

A WERNERT-PUMPEN a kezdetektől fogva úttörő szerepet tölt be a nem fémből készült szivattyúk ágazatában. Itt fejlesztették ki a világ első műanyagból készült savas centrifugálszivattyúját, valamint a szabadalmaztatott fújtatótömítést. Ma a 135 alkalmazottat foglalkoztató, negyedik generációs családi vállalkozás az ágazat egyik piacvezető, széles bázissal rendelkező vállalata. A termékpaletta a vízszintes szabványos vegyszerszivattyúktól és technológiai szivattyúktól a nedves és száraz telepítésű függőleges vegyszerszivattyúkig terjed. "Erősségünk a széles spektrum" - magyarázza Dr. Klaus Etscheidt, aki műszaki ügyvezetőként vezeti a vállalatot a két ügyvezető partnerrel, Corinna és Ursula Hackenberggel együtt. "Szinte minden szivattyú egyedi". Ezzel a mérnök azonnal megoldotta a vállalat egyik kihívását. Minden ügyfélnek más-más követelményei vannak a tartósság, a szállítófej és az áramlási sebesség tekintetében. A WERNERT PUMPEN meggyőző választ ad erre: minden ügyfél pontosan azt a szivattyút kapja, amire szüksége van.

Az ügyfelek elsősorban a vegyiparban tevékenykednek. A mülheimi szivattyúkat azonban a füstgázok kéntelenítésénél, a galvanizálásban, a tengervíz-sótalanításban és az élelmiszeriparban is használják. "Szivattyúink -150°C és +165°C közötti hőmérsékleten szállítanak közeget. Akár 110 méteres szállítómagasságot is leküzdenek" - magyarázza Harald Piechnick, a WERNERT gépészeti termelésének vezetője.

A rugalmasság kulcsfontosságú.

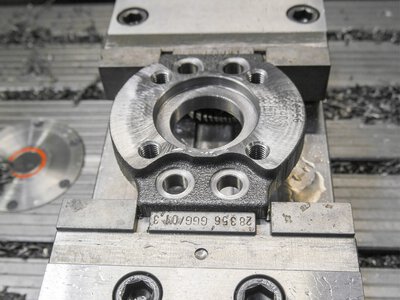

A WERNERT-szivattyúk nagyon szélsőséges hatásoknak vannak kitéve, és agresszív, korrozív és szilárd anyagokkal terhelt folyadékokat kell szivattyúzniuk. E különleges követelmények teljesítése érdekében a szivattyúk olyan műanyagokból készülnek, mint a polietilén, a polivinilidén-fluorid vagy a politetrafluoretilén. A házak többnyire gömbgrafitvasból vagy ásványi öntvényből készülnek. Fém alkatrészeket, például felfüggesztő csöveket is használnak. Rugalmasságra van szükség ahhoz, hogy a személyre szabott szivattyúkat gazdaságosan lehessen gyártani. Ezért döntöttek a HEDELIUS TILTENTA 7-3200-as gépe mellett a mechanikus gyártáshoz. "Rugalmasan kell tudnunk reagálni az ügyfelek megkereséseire. Előfordul, hogy rövid időn belül szükség van egy szivattyúra vagy egy pótalkatrészre, amelyet aztán egyedileg kell legyártanunk" - számol be Piechnick termelési vezető. A HEDELIUS Tiltenta 7 garantálja ezt a rugalmasságot. Eredetileg egy kisebb gépet kellett volna vásárolni egy régi fúrógép helyettesítésére. Hamar rájöttek azonban, hogy a TILTENTA 7-3200 lényegesen több lehetőséget kínál a változatos megmunkálási feladatok megoldására és a termelékenység növelésére. A nagy, 3200 mm-es X-elmozdulásnak és a munkaterület elválasztófalának köszönhetően hosszú alkatrészek és kisebb alkatrészek is gazdaságosan gyárthatók. "A Tiltenta 7-en sokszor végzünk ásványi öntvényből és műanyagból készült szivattyúalkatrészek végső megmunkálását" - magyarázza Piechnick gyártásvezető. "De megmunkáljuk a hosszabb felfüggesztő csövek végeit is. Alkalmanként alumíniumból is marunk szerszámokat, amelyek aztán két napon keresztül futnak." A mülheimi szakembernél a gyártás kihívásai tehát sokrétűek. A megmunkálási idő átlagosan 20-30 perc alkatrészenként. A WERNERT-PUMPEN-nél az átfutási idő mindig is téma, mert a rövidebb átfutási idő alacsonyabb költségeket is jelent. Ezért a mülheimi vállalat nagy hangsúlyt fektet a beállítási idők optimalizálására.

A beállítási idő minimálisra csökken.

A HEDELIUS megmunkálóközpontot kezdettől fogva úgy szerelték fel, hogy a beállítási időt minimalizálják: munkaterület elválasztóval, készenléti szerszámtárolóval és nullpontos rögzítő rendszerrel. "Egyes szivattyúalkatrészeket egy tételben gyártunk le, és előfordulhat, hogy néhány év múlva újra le kell gyártani őket. Ekkor még mindig rendelkezésünkre állnak a programok. Csak be kell feszítenünk az alkatrészeket a nullpontos feszítő rendszerbe, és máris kezdhetjük" - magyarázza Harald Piechnick az egyik okot, amiért egy ilyen asztali integrált feszítő rendszer mellett döntöttünk. A WERNERT-PUMPEN-nél a tételek mérete általában egy és száz között van. A munkadarabok gyakori be- és kifeszítése a szabály. Ezért döntöttek a munkaterület elválasztó fal és a készenléti tár mellett. Ezek szintén hozzájárulnak a beállítási idők csökkentéséhez. A TILTENTA 7-3200-as gépen a válaszfal behelyezése egy 3 és 5 tengelyes munkaterületet hoz létre a munkadarabok beállításához a megmunkálási idővel párhuzamosan. A válaszfal egyszerű eltávolítása lehetővé teszi a hosszú alkatrészek megmunkálását a lehető legrövidebb idő alatt. A készenléti tárban akár 180 szerszám is tárolható, amelyek mindig azonnal rendelkezésre állnak a TILTENTA különböző megmunkálási folyamataihoz. "A tár kiküszöböli a szerszámok előbeállításának szükségességét, ami kifizetődő" - mondja Piechnick gyártásvezető, akit lenyűgözött a tármegoldás.

Németországi gyártású és szolgáltatási pontszám.

E gazdasági okokon kívül más tényezők is döntő szerepet játszottak a HEDELIUS Tiltenta 7-3200 mellett. Klaus Etscheidt ügyvezető igazgató így magyarázza: "Németországi beszállítót kerestünk, lehetőleg a helyi területről, hogy a szerviz a közelben legyen." Ezt a partnert az észak-német HEDELIUS gépgyártó cégben találtuk meg. A vezérlőrendszer esetében is német terméket választottak a Siemens személyében, és nagyon elégedettek vele Mülheimben. "Számunkra ez a legjobb vezérlőrendszer a gép programozásához" - magyarázza Harald Piechnick. Egy másik döntő tényező, amely a HEDELIUS megmunkálóközpontja mellett szólt, a gép kompakt kialakítása volt. A gyártócsarnok a 20. század elejéről származik, a hely pedig a tartóoszlopok és a kis ajtók miatt korlátozott. "Egy még nagyobb gépet nem tudtunk volna itt elhelyezni" - magyarázza Piechnick termelési vezető, majd mosolyogva hozzáteszi: "A gépet amúgy is daruval kellett behoznunk a csarnokba a szomszédok kertjén keresztül." A gépet a szomszéd kertjén keresztül kellett behozni.

HEDELIUS megmunkálóközpontok a megrendelőnél.

A piaci igényekre reagálva a HEDELIUS a jól bevált TILTENTA 7-et lényegesen kompaktabbá tette, szinte azonos teljesítményparaméterek mellett. Fedezze fel optimalizált bestsellerünket: TILTENTA 7 NEO.

Még több ajánlólevél.

A Vitronic a moduláris Schunk szorítótechnológiai készletre támaszkodik a prototípusok gyártásában, hogy rugalmasan, megbízhatóan és optimalizált beállítási idővel** dolgozhasson a gyakran változó szorítási helyzetekben. A Vero-S nulla pontos befogórendszernek, a különböző Feszítőeszközöknek, esztergapadoknak és hidraulikus szerszámtartóknak köszönhetően a Feszítési műveletek gyorsan átvihetők, a gépek hatékonyan kihasználhatók és kiváló minőségű megmunkálási eredmények érhetők el. A szabványosított, méretezhető berendezések jelentősen növelik a termelékenységet, az ergonómiát és a megbízhatóságot.

A SIBA Metallverarbeitungs GmbH** a hesseni Dillenburgban** mintegy 60 alkalmazottal** több mint 60 éve megbízható partnere az iparágak széles körének. Egy ilyen széleskörű portfólióval rendelkező vállalatnak nagyfokú rugalmassággal kell tudnia működni a termelésben. Ezért a SIBA évek óta a HEDELIUS megmunkálóközpontjaira támaszkodik. A vállalat jelenleg két automatizált rendszerre támaszkodik, amelyek maximális pontosságot, személyzet nélküli futási időt és rövid reakcióidőt biztosítanak: az ACURA 65 EL PROMOT automatizálással és az ACURA 65 MARATHON MARATHON SR422 raklap tárolóval.

A TILTENTA 11- 2600 segítségével a türingiai Mühlhausenben működő S&S Schliess- und Sicherungssyteme GmbH most még időhatékonyabban tud termelni. A tágas munkaterületnek, az integrált forgóorsó-koncepciónak és a nagy teljesítményű 5 tengelyes teljes megmunkálásnak köszönhetően a S&S számára egyetlen befogási művelet elegendő ahhoz, hogy a TILTENTA 11- 2600 segítségével komplex alkatrészeket teljes egészében megmunkáljon.