WERNERT-PUMPEN GmbH | TILTENTA 7-3200

Einsatzgebiet: Prozesstechnik | Firmensitz: Mülheim an der Ruhr, Deutschland | Mitarbeiter: 135

Bei der WERNERT-PUMPEN GmbH, einem Spezialisten für die Förderung anspruchsvoller Flüssigkeiten, liegt die durchschnittliche Losgröße zwischen 1 und 100. In der mechanischen Fertigung schafft eine TILTENTA 7-3200 von HEDELIUS mit großer Aufspannfläche, mobiler Arbeitsraumtrennwand, Standby Magazin und Nullpunkt-Spannsystem beste Voraussetzungen für eine ebenso flexible wie produktive Bearbeitung von Pumpenteilen unterschiedlicher Größe, Anzahl und Werkstoffe.

Von Beginn an ist WERNERT-PUMPEN ein Pionier in der Branche nichtmetallischer Pumpen. Die weltweit erste Säure-Kreiselpumpe aus Kunststoff wurde hier entwickelt, genauso wie die patentierte Faltenbalg-Dichtung. Heute gehört das in vierter Generation geführte Familienunternehmen mit 135 Mitarbeitern zu den Marktführern in seiner Branche und ist dabei breit aufgestellt. Die Produktpalette reicht von horizontalen Chemie-Normenpumpen und Prozesspumpen bis hin zu vertikalen Chemiepumpen für die Nass- und Trockenaufstellung. „Unsere Stärke ist das breite Spektrum“, erläutert Dr. Klaus Etscheidt, der das Unternehmen als technischer Geschäftsführer zusammen mit den beiden geschäftsführenden Gesellschafterinnen Corinna und Ursula Hackenberg leitet. „Fast jede Pumpe ist ein Unikat“. Damit hat der Ingenieur gleich eine der Herausforderungen des Unternehmens angesprochen. Jeder Kunde hat andere Anforderungen an Beständigkeit, Förderhöhe und Fördermenge. WERNERT PUMPEN hat darauf eine überzeugende Antwort: Jeder Kunde bekommt genau die Pumpe, die er braucht.

Die Kunden kommen insbesondere aus der chemischen Industrie. Aber auch zur Rauchgasentschwefelung, in der Galvanik, bei der Meerwasserentsalzung und in der Lebensmittelindustrie werden die Pumpen aus Mülheim eingesetzt. „Unsere Pumpen fördern Medien mit Temperaturen von -150°C bis +165°C. Dabei können Förderhöhen bis 110 m überwunden werden“, erklärt Harald Piechnick, Leiter der mechanischen Fertigung bei WERNERT.

Flexibilität ist entscheidend.

WERNERT Pumpen sind sehr extremen Einflüssen ausgesetzt, müssen aggressive, korrosive und feststoffbeladene Flüssigkeiten fördern. Um diesen speziellen Anforderungen gerecht zu werden, werden die Pumpen aus Kunststoffen wie Polyethylen, Polyvinylidenfluorid oder Polytetrafluorethylen gefertigt. Die Gehäuse bestehen größtenteils aus Sphäroguss oder Mineralguss. Auch Metallteile wie z. B. Aufhängerohre werden verbaut. Um die individuellen Pumpen wirtschaftlich fertigen zu können, ist Flexibilität gefragt. Daher hat man sich in der mechanischen Fertigung für eine TILTENTA 7-3200 von HEDELIUS entschieden. „Wir müssen flexibel auf Kundenanfragen reagieren können. Es kommt vor, dass kurzfristig eine Pumpe oder ein Ersatzteil benötigt wird, das wir dann individuell fertigen müssen“, berichtet Fertigungsleiter Piechnick. Mit der Tiltenta 7 von HEDELIUS wird diese Flexibilität gewährleistet. Ursprünglich sollte eine kleinere Maschine angeschafft werden, um ein altes Bohrwerk abzulösen. Schnell wurde aber erkannt, dass mit der TILTENTA 7-3200 deutlich mehr Möglichkeiten bestehen, die vielfältigen Bearbeitungsaufgaben zu lösen und die Produktivität zu steigern. Durch den großen X-Verfahrweg von 3200 mm und den Einsatz einer Arbeitsraumtrennwand können lange Teile genauso wie kleinere Bauteile wirtschaftlich gefertigt werden. „Auf der Tiltenta 7 machen wir viel Endbearbeitung von Pumpenteilen aus Mineralguss und Kunststoff“, erklärt Fertigungsleiter Piechnick. „Es werden aber auch längere Aufhängerohre stirnseitig bearbeitet. Selten werden auch mal Formen aus Aluminium gefräst, die dann zwei Tage durchlaufen.“ Die Herausforderungen in der Fertigung sind bei dem Spezialisten aus Mülheim also vielfältig. Durchschnittlich liegen die Bearbeitungszeiten bei 20-30 Minuten je Bauteil. Grundsätzlich sind Durchlaufzeiten bei WERNERT-PUMPEN ein Thema, denn kürzere Durchlaufzeiten bedeuten auch niedrigere Kosten. Daher ist man in Mülheim darauf bedacht, Rüstzeiten zu optimieren.

Rüstzeiten werden minimiert.

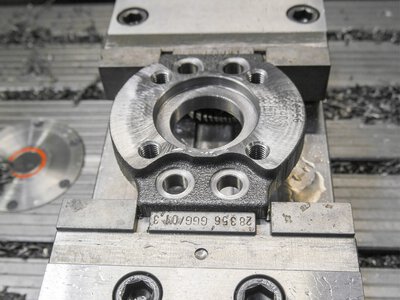

Das HEDELIUS Bearbeitungszentrum wurde von Anfang an für die Rüstzeitminimierung ausgestattet: mit einer Arbeitsraumtrennwand, einem Standby Werkzeugmagazin und einem Nullpunkt-Spannsystem. „Einige Pumpenteile werden bei uns als Losgröße eins gefertigt, müssen dann möglicherweise nach einigen Jahren ein weiteres Mal gefertigt werden. Die Programme haben wir dann noch vorliegen. Wir müssen die Bauteile nur noch in das Nullpunkt-Spannsystem einspannen und können starten“, erläutert Harald Piechnick einen der Gründe für solch ein tischseitig integriertes Spannsystem. Grundsätzlich liegen die Losgrößen bei WERNERT-PUMPEN zwischen Eins und Hundert. Häufiges Auf- und Abspannen von Werkstücken ist da die Regel. Deshalb auch die Entscheidung für die Arbeitsraumtrennwand und das Standby-Magazin. Diese tragen ebenfalls zur Reduzierung von Rüstzeiten bei. Durch Einsetzen der Trennwand wird auf der TILTENTA 7-3200 ein 3- und 5-Achs-Arbeitsraum für hauptzeitparalleles Rüsten von Werkstücken geschaffen. Die unkomplizierte Entnahme der Trennwand ermöglicht die Langteilbearbeitung in kürzester Zeit. Bis zu 180 Werkzeuge passen in den Speicher des Standby Magazins und sind für die verschiedenen Bearbeitungsvorgänge auf der TILTENTA immer gleich verfügbar. „Für uns entfällt durch das Magazin die Werkzeugvoreinstellung, das rechnet sich“, ist Fertigungsleiter Piechnick von der Magazinlösung angetan.

Made in Germany und Service punkten.

Neben diesen wirtschaftlichen Gründen waren weitere Faktoren ausschlaggebend für die Tiltenta 7-3200 von HEDELIUS. Geschäftsführer Klaus Etscheidt führt aus: „Wir haben einen Lieferanten aus Deutschland gesucht, am besten aus der näheren Umgebung, um den Service in der Nähe zu haben.“ In dem norddeutschen Maschinenbauer HEDELIUS hat man diesen Partner gefunden. Auch bei der Steuerung hat man sich mit Siemens für ein deutsches Produkt entschieden und ist damit in Mülheim sehr zufrieden. „Für uns ist das die beste Steuerung zur Programmierung an der Maschine“, erklärt Harald Piechnick. Ein ganz entscheidender Punkt für ein Bearbeitungszentrum von HEDELIUS war auch die kompakte Bauweise der Maschine. Die Produktionshalle ist aus den Anfängen des 20. Jahrhunderts, durch Stützpfeiler und kleine Tore sind die Platzverhältnisse beengt. „Eine noch größere Maschine hätten wir hier gar nicht rein bekommen“, erzählt Fertigungsleiter Piechnick und fügt schmunzelnd hinzu: „Wir mussten die Maschine ohnehin schon mit einem Kran über den Garten der Nachbarn in die Halle einbringen.“

HEDELIUS-Bearbeitungszentren des Kunden.

Entsprechend der Nachfrage aus dem Markt hat HEDELIUS die bewährte TILTENTA 7 bei nahezu identischen Leistungsparametern deutlich kompakter gestaltet. Entdecken Sie unseren optimierten Bestseller: TILTENTA 7 NEO.

Weitere Erfahrungsberichte.

Vitronic setzt im Prototypenbau auf den modularen Schunk-Spanntechnikbaukasten, um bei häufig wechselnden Spannsituationen flexibel, prozesssicher und rüstzeitoptimiert zu arbeiten. Dank des Nullpunktspannsystems Vero-S, verschiedener Spanner, Drehfutter und Hydrodehn-Werkzeughalter lassen sich Aufspannungen schnell übertragen, Maschinen effizient auslasten und hochwertige Bearbeitungsergebnisse erzielen. Die einheitliche, skalierbare Ausstattung steigert Produktivität, Ergonomie und Zuverlässigkeit deutlich.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.