Heidkamp Metallbearbeitung GmbH & Co. KG | ACURA 65 EL

Alkalmazási terület: Fémmegmunkálás, bérgyártás

Cég székhelye: Hüllhorst, Németország | Alkalmazottak száma: 5.

Robusztus rendszerek, amelyek elvégzik a munkát

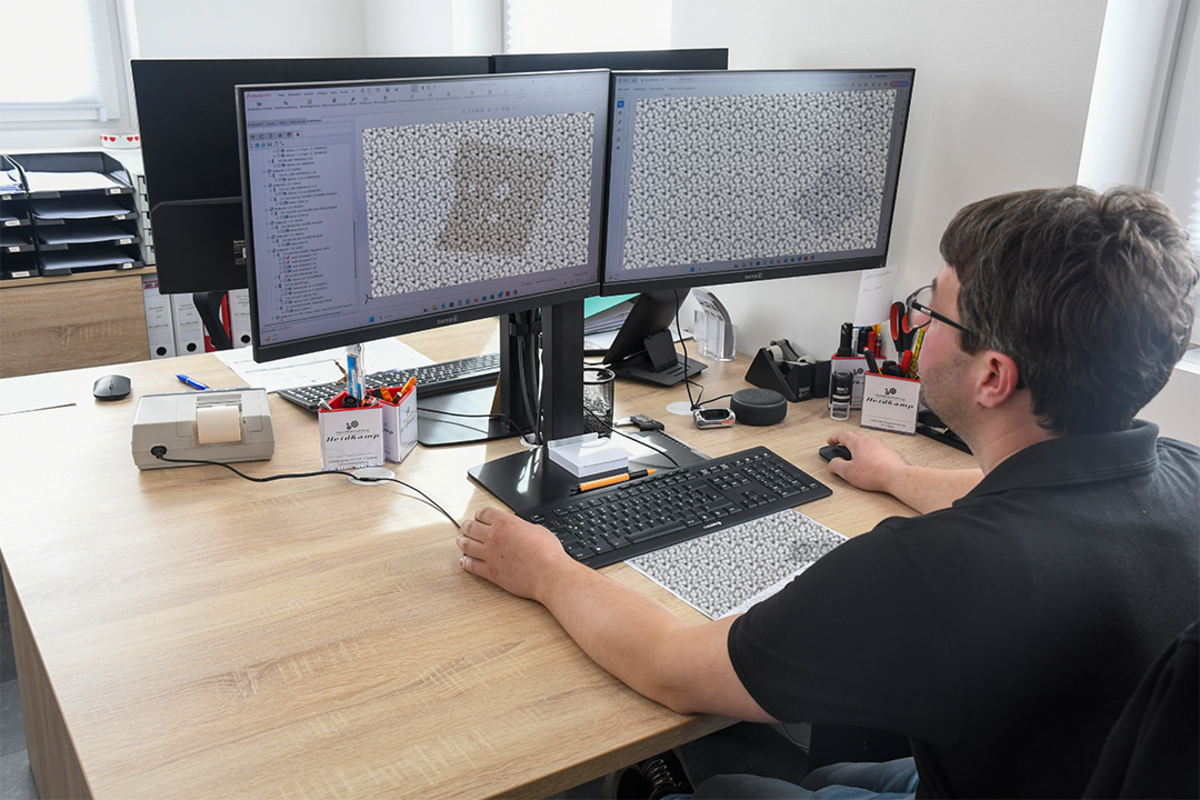

A vállalat a saját kertjében: A Heidkamp Metallbearbeitung felismeri a perspektivikus beruházások fontosságát - és bátran megteszi azokat. (Kép: Gressel)

A hüllhorsti Heidkamp Metallbearbeitung egyedi marással készült alkatrészeket gyárt. A rugalmasságot, minőséget és a határidők betartását előtérbe helyező vállalat megbízható partnerként tekint magára az egyedi alkatrészek, valamint a kis- és közepes méretű szériák esetében. A Heidkamp a maga részéről a Gresselre, mint megbízható partnerre támaszkodik a munkadarabok befogása terén.

Az Észak-Rajna-Vesztfália északkeleti részén fekvő Kelet-Vesztfália-Lippe Németország egyik legerősebb gazdasági régiója: több mint 150 000 vállalat, egymillió alkalmazott és több mint 75 milliárd eurós éves bruttó hazai termék ékes bizonyítéka ennek. A gépipar a legnagyobb ipari ágazat a számok tekintetében, amely a feldolgozóipar széles skálájáról és különösen a bútoriparáról ismert. A második legnagyobb ágazat a fémtermékgyártás, alig 300 vállalattal.

Feszítési technológia vs. szorítási technológia

Az egyik ilyen vállalkozás a hüllhorsti Heidkamp Metallbearbeitung, amelyet Jörg Heidkamp 2008-ban alapított egy dupla garázsban, közvetlenül otthona mellett. Ma fia, Jan vezeti a vállalkozást. Ez jellemző a régióra, amelyet a kis- és középvállalkozások jellemeznek, amelyek közül sok a tulajdonos által vezetett és családi tulajdonban lévő vállalkozás. Néhány garázsban induló vállalkozással ellentétben azonban a Heidkamp már a kezdetektől fogva új gépekkel, két 3 tengelyes megmunkálóközponttal kezdte meg a munkát. Már 2009-ben CAM-rendszerrel bővült. Az első 5 tengelyes központ 2012-ben következett, miután Heidkampék felépítettek egy kis csarnokot a kertjükben. Nem sokkal később egy újabb 5 tengelyes megmunkálóközpont következett, majd 2023-ban az egyelőre utolsó. Ezt a fejlesztést a munkadarabok befogására vonatkozó következetes koncepció kísérte.

Alig egy évvel a vállalat alapítása után stratégiai beruházásokat hajtottak végre egy első CAM-rendszerbe. (Kép: Gressel)

"Miután 2012-ben megrendeltük az 5 tengelyes gépet, és elkezdtük a munkadarabok rögzítésének részletes tervezését, megkerestük a Gressel céget" - magyarázza Jan Heidkamp. "Akkoriban egy bizonyos kedvencet választottunk befogónak." Reiner Hartmann, a Gressel DE North & East értékesítési technikusa azonban egy teljesen új változatot hozott a játékba. A Heidkamp számára kockázat nélkül, mivel ingyenes próbaverzió járt hozzá. "Negyed év elteltével újra leültünk együtt, és megbeszéltük az eredményeket" - mondja az ifjabbik főnök. "Egyből megtartottuk a szorítót, beleértve a nullpontos szorítórendszert és a konzolt.

A komponensek és anyagaik

Az öntöttvas kivételével minden szabványos anyagot Hüllhorstban megmunkálnak. Nagy részük alumínium. A cél az, hogy az alkatrészméretek széles skáláján rugalmasan megmunkáljuk ezeket az anyagokat, miközben a lehető legrövidebb a beállítási idő. Végül is a szokásos tételméretek 1 és 10 darab között mozognak. "Ha szerencsénk van, akkor 100 darab is lehet, de ez ritkán fordul elő" - mondja Heidkamp. A megvalósítandó tételmérettől függetlenül a szállítási határidők gyakran szorosak, különösen az egyedi alkatrészek vagy prototípusok esetében. Maguk az alkatrészek gyakran cipősdoboz méretűek, de "gyufásdobozok" is kerülnek a gépekre. Alapvetően 1000 x 600 mm-ig bármi lehetséges. "Mindig találunk megoldást azokra az alkatrészekre, amelyekre az ügyfélnek gyorsan szüksége van" - biztosítja Heidkamp a szállítási határidőkre való tekintettel. "Még akkor is, ha az alkatrészek általában egyre összetettebbek és a gyorslövések száma növekszik." Ma a gépeken elhelyezett nagyméretű szerszámtárolók és a raklapokon keresztül történő automatizálás a megvalósítás kedvelt eszközei. Nem számít, hogy mennyire összetett az alkatrész.

Változékonyság, stabilitás és pontosság

De mire használták az első 5 tengelyes gépet? Az 5 tengelyes szorítógépeket gyakran használják egyetlen alkatrész vagy kis sorozatgyártáshoz. "Más a helyzet Hüllhorstban, ahol a 'centrinos' centrikus szorítónkat használtuk" - árulja el Hartmann. "Kompakt és a helyi alkatrészekhez ideálisan illeszkedő, rugalmas, centrinosból, konzolból és nullpontos rendszerből álló konfigurációt választottunk, amely ráadásul jelentősen olcsóbb is volt." Heidkamp kedvence eredetileg a fix pofás szorító volt, "egy általánosan ismert megoldás" - mondja. A tesztelési fázis azonban elég volt ahhoz, hogy meggyőzze őt a centrikus szorítóról. "Nagy tartóerőt érünk el alacsony befogási mélységgel - és ezáltal tisztességes vágási teljesítményt. A különböző kialakítások, beleértve a pofákat is, lehetővé teszik számunkra a rendkívül rugalmas munkavégzést is"." Például lényegesen keskenyebb, azaz 65 mm-es pofákkal rendelkező szorítót használhat, ha hozzáférhetőségre van szükség, és rövid szerszámtartókkal akar dolgozni. Az eredmény stabilitás és pontosság az alkatrészen.

A Hedelius öttengelyes "Acura 65"-je ma a legfontosabb gép Hüllhorstban. Ennek oka, hogy nagyméretű szerszámtárolóval, raklapkészlettel és Gressel munkadarab-fogó technológiával szerelték fel az egyedi alkatrészek és kis tételek automatizált gyártásához. (Kép: Gressel)

Automatizálás beköltözik

Nem sokkal az első 5 tengelyes megmunkálóközpont után a Heidkamp beruházott egy másik, majdnem ugyanilyen 5 tengelyes gépbe, szintén automatizálás nélkül. A kérdés hamarosan akuttá vált: "Hogyan növelhetjük az áteresztőképességet? Amit semmiképpen sem akartunk, az a műszakos munka. Így az egyetlen lehetőség az volt, hogy automatizáljuk a második 5 tengelyes gépet, amit aztán egy kis raklapos tárolórendszerrel tettünk meg." A rövidebb átfutási idők mellett a Heidkamp még rugalmasabbá akart válni, és ismétlődő alkatrészeket akart személyzet nélkül futtatni. "A kézi kezelésből szerzett tapasztalatainkkal a centrinos szorító a megfelelő választás volt ehhez az automatizáláshoz is" - mondja az ügyvezető igazgató. "A 16 állomással most már képesek voltunk az alkatrészek, akár egyedi alkatrészek munka utáni futtatására is. Ez lehetővé tette számunkra a kapacitás növelését és a szállítási idők csökkentését." A centrinos rugalmassága és megbízható rögzítése ismét döntő tényező volt. A vállalatnak a pofarendszerrel is jó tapasztalatai voltak. Ugyanez vonatkozik a tokozásra is, amely rendkívül megbízható. Heidkamp: "Ezek abszolút robusztus rendszerek, amelyek megbízhatóan végzik a dolgukat. Ez minden, amiről szó van."

A rugalmasság mindenekelőtt

Michael Jürging, az azonos nevű szerszámgép- és megmunkálástechnikai vállalat ügyvezető igazgatója egy Hedelius-katalógussal a hóna alatt 2023-ban látogatott el először Heidkampba. Már ott volt számára egy kereszteződés: Reiner Hartmann. A Hedelius és más szerszámgépek mellett Jürging a Gressel befogótechnikát is értékesíti. Hartmann volt tehát a kapocs. Különösen azért, mert a Hüllhorstban már régóta nagyra értékelték a szakértelmét. Ezúttal a vállalat már a kezdetektől fogva automatizált gépbe akart beruházni. "A 16 raklapos gép elérte a teljesítményhatárát. Egy második gép tehermentesítést és egyben kapacitásnövelést jelentett volna" - magyarázza az ifjabbik főnök. Ezért ez egy kulcsfontosságú gép volt számára. Több konzultáció és egy meppeni gyárlátogatás után egyértelmű volt: ez egy "Acura 65" lesz. Különösen azért, mert a látogatás eredményeként a konfiguráció majdnem 100%-ban a rugalmasság volt a fő szempont.

Az Acura 65 függőleges gépként nagy munkaterületével és kis helyigényével nyűgöz le. A viszonylag nagy sebességű orsó, amelyet a Heidkamp választott, szintén elegendő nyomatékkal rendelkezik ahhoz, hogy a bérgyártónál minden anyaggal megbirkózzon. "Fontos volt számunkra, hogy a gép oldalról automatizálható legyen, és elölről szabad hozzáféréssel rendelkezzen. Ez jó vegyes termelést tesz lehetővé" - hangsúlyozza Heidkamp. "A többgépes üzemeltetési lehetőség is fontos volt számunkra az automatizálás szempontjából, hogy a jövőben egy testvérgépet is tudjunk szállítani a raklapkészlettel." A tárolórendszert 50 raklapra tervezték, bár jelenleg körülbelül harminc raklappal dolgozunk. Amikor a második gépet is csatlakoztatjuk, a teljes medence kihasználható lesz. "A Heidkamp a rugalmasságra is gondolt, különösen a szerszámtárolás tekintetében" - hangsúlyozza Jürging. "Ma egy 245 szerszámhelyet tartalmazó tár biztosítja a nullához közeli beállítási időt. Ez a minden és mindenek teteje."

A Gressel centrikus rögzítők, a "centrinos" és utódja, a "C2.0" garantálják az alkatrészek rugalmas, pontos és stabil rögzítését a Heidkampnál. (Kép: Gressel)

A centrikus rögzítők a raklapokon vannak rögzítve, ami azt jelenti, hogy a Heidkamp szinte nullára csökkentette a nem termelő időt. (Kép: Gressel)

Legitimális utód

Miután világossá vált, hogy az automatizálás hogyan fog kinézni a raklapméretek vagy az alaptávolságok tekintetében, "Reiner Hartmann-nal ismét átgondoltuk, hogy a szorítóberendezések milyen kombinációját tudjuk úgy összeállítani, hogy a lehető legrövidebb beállítási idő és nagy áteresztőképesség jöjjön létre a kis sorozatunkhoz" - számol be Heidkamp. A centrinos ezúttal szóba sem jöhetett. Hogy miért? Egész egyszerűen azért, mert időközben nyugdíjazták. Így az utódmodell, a centrinos "C2.0" szorító lett Heidkamp új kedvence. Az első automatizálás során szerzett tapasztalatok segítettek. Természetesen különbségekkel. Ez mindenekelőtt a nagyobb befogási szélességre vonatkozott, mivel a gép nagyobb. "Mivel a második automatizáláshoz több raklap állt rendelkezésre, úgy alakítottuk ki, hogy a lehető legkevesebb pofát kelljen mozgatni" - magyarázza Heidkamp. "Ma a szorítóeszközök rögzített raklaphelyzetben vannak, így minimalizálni tudjuk a nem termelékeny időket." Az 1. tételméretre összpontosítva a raklapokat egy vagy két különböző szélességű és hosszúságú centrikus szorítóelemmel töltik fel. A lényegesen nagyobb raklapraktár lehetővé teszi, hogy akár az egyes alkatrészek is automatizálhatók legyenek, és este vagy éjszaka személyzet nélkül működjenek. Túlóra nélkül.

Készülj fel

Ma a Heidkamp egy átfogó rendszert használ, amely CAM-programozásból, egy kiterjedt szerszámraktárból és egy nagyszámú előre felszerelt raklapból áll, hogy akár egyedi alkatrészeket is automatikusan, gyakran személyzet nélkül gyártson. A vállalat már a következő lépéseket tűzte ki célul. "Még ebben az évben bevezetünk egy új árukezelési rendszert" - számol be az ügyvezető igazgató. "A jelenlegi gyártástervezésünk jól működik, de ha még több egyedi alkatrész és méret érkezik a vállalathoz, fel akarunk készülni." A vállalat tavaly beruházott az első esztergapadjába - és azóta folyamatosan belenőtt az új feladatprofilba. Az ilyen bővítések ellenére a vállalat nagyjából ugyanolyan méretű marad, öt alkalmazottal. "Így érezzük jól magunkat" - hangsúlyozza Heidkamp. "Ráadásul a kapacitást másképp is ki lehet építeni. A mi utunk a hatékony programozáson és az AV-n keresztül vezet kiszámítható átfutási időkhöz. Ráadásul a jövőben két testvérgépet is automatizálunk, ami további néhány százalékkal növeli majd az áteresztőképességet"." A munkadarabok befogási technológiája mindebben nem sokat fog változni. "Teszi a dolgát, amivel olyan helyzetbe kerülünk, hogy még nagyobb megrendeléseket is megbízhatóan tudunk kezelni, valamint a gyors átfutási idővel."

Egy hatékony, rugalmas koncepciót dolgoztunk ki az egyedi és kisszériás gyártáshoz Hüllhorstban: Reiner Hartmann, Jan Heidkamp és Michael Jürging (balról). (Kép: Gressel)

Kapcsolatok.

D-32609 Hüllhorst info@heidkamp-metallbearbeitung.de www.heidkamp-metallbearbeitung.de +49 5741 805024

HEDELIUS megmunkálóközpontok &

Automatizálási megoldások az ügyféltől.

Még több ajánlólevél.

A Vitronic a moduláris Schunk szorítótechnológiai készletre támaszkodik a prototípusok gyártásában, hogy rugalmasan, megbízhatóan és optimalizált beállítási idővel** dolgozhasson a gyakran változó szorítási helyzetekben. A Vero-S nulla pontos befogórendszernek, a különböző Feszítőeszközöknek, esztergapadoknak és hidraulikus szerszámtartóknak köszönhetően a Feszítési műveletek gyorsan átvihetők, a gépek hatékonyan kihasználhatók és kiváló minőségű megmunkálási eredmények érhetők el. A szabványosított, méretezhető berendezések jelentősen növelik a termelékenységet, az ergonómiát és a megbízhatóságot.

A SIBA Metallverarbeitungs GmbH** a hesseni Dillenburgban** mintegy 60 alkalmazottal** több mint 60 éve megbízható partnere az iparágak széles körének. Egy ilyen széleskörű portfólióval rendelkező vállalatnak nagyfokú rugalmassággal kell tudnia működni a termelésben. Ezért a SIBA évek óta a HEDELIUS megmunkálóközpontjaira támaszkodik. A vállalat jelenleg két automatizált rendszerre támaszkodik, amelyek maximális pontosságot, személyzet nélküli futási időt és rövid reakcióidőt biztosítanak: az ACURA 65 EL PROMOT automatizálással és az ACURA 65 MARATHON MARATHON SR422 raklap tárolóval.

A TILTENTA 11- 2600 segítségével a türingiai Mühlhausenben működő S&S Schliess- und Sicherungssyteme GmbH most még időhatékonyabban tud termelni. A tágas munkaterületnek, az integrált forgóorsó-koncepciónak és a nagy teljesítményű 5 tengelyes teljes megmunkálásnak köszönhetően a S&S számára egyetlen befogási művelet elegendő ahhoz, hogy a TILTENTA 11- 2600 segítségével komplex alkatrészeket teljes egészében megmunkáljon.