Il gemello digitale.

Il prossimo rapporto con la tecnologia di produzione.

Il gemello digitale segna una nuova era nella produzione e sta rivoluzionando la nostra idea di produzione del futuro. Invece di emulatori, sempre più piattaforme software si affidano alla tecnologia CNC reale fornita dai produttori di controlli per gli ambienti virtuali. Ciò significa che il sistema operativo della macchina è ora disponibile in un ambiente software. I produttori di macchine utensili possono quindi fornire ai loro Clienti non solo una macchina fisica, ma anche una copia digitale esatta nel mondo virtuale, un gemello digitale.

Basi tecnologiche.

Tutte le funzionalità, specchio digitale.

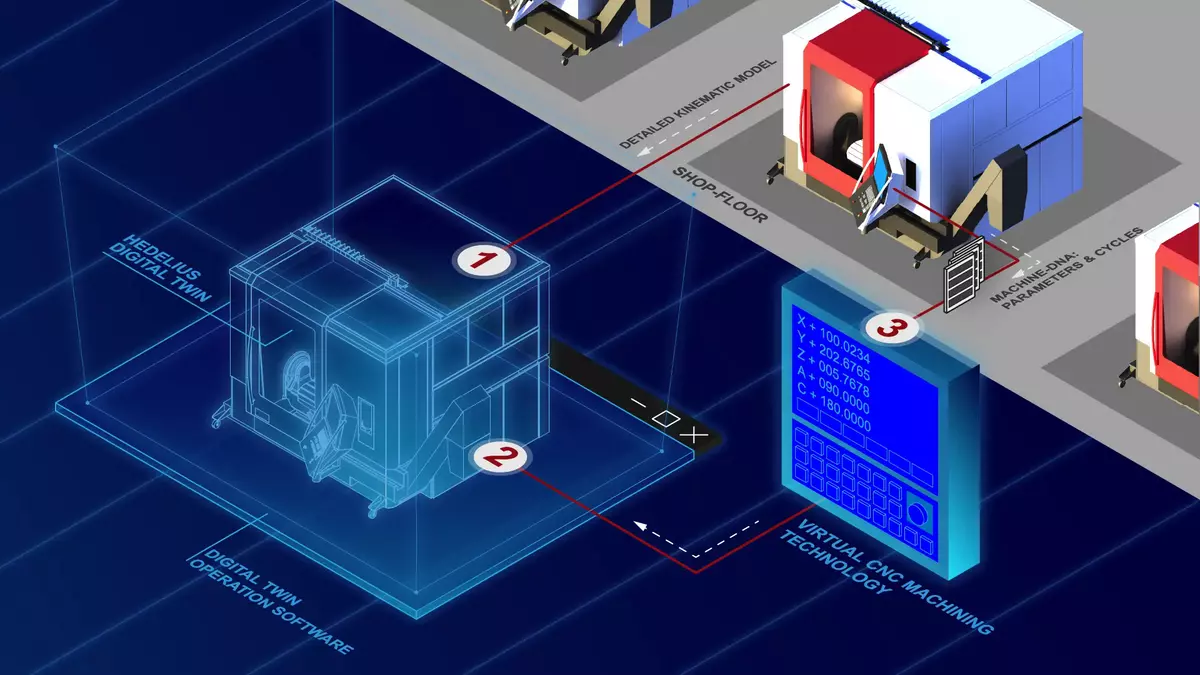

Il gemello digitale si basa su un modello cinematico dettagliato che include tutti gli Assi NC, i contorni di interferenza e le caratteristiche della macchina. Questo modello è collegato a un sistema di controllo virtuale Comando CNC che ha la stessa parametrizzazione e lo stesso ciclo completo della Macchina reale. In questo modo, il gemello digitale dispone dell'intera gamma di funzioni della Macchina fisica e può essere operato in modo identico. In questo modo non solo si ottiene un aumento dell'efficienza, ma si aprono anche aree di applicazione strategicamente importanti.

Proprietà e Funzioni.

Massima produttività fin dall'inizio.

Con il gemello digitale, i programmi NC non solo possono essere simulati, ma l'intero processo di rodaggio e ottimizzazione può essere eseguito direttamente in un ambiente virtuale. Ciò migliora significativamente la preparazione del lavoro e riduce i tempi di inattività della produzione. Poiché il gemello digitale utilizza esattamente gli stessi parametri della macchina reale e conosce sempre lo stato attuale della macchina, il Comando CNC virtuale esegue tutti i blocchi NC in modo identico e con la dinamica realistica della Macchina, indipendentemente dalla complessità della sintassi NC o dei Cicli utilizzati.

Il risultato: programmi NC privi di errori, di collisioni e di sintassi. Le aziende beneficiano di un rilascio immediato della produzione e della possibilità di chiudere singoli componenti in modo automatico e non presidiato.

This video requires your consent to third-party cookies. Privacy settings

Further information

1 Sviluppo di un post-processor | 2 Creazione e ottimizzazione dei programmi CNC iniziali

3 Formazione e sviluppo delle conoscenze | 4 Stabilizzazione dei processi di lavorazione e del funzionamento della macchina.

Messa in funzione virtuale.

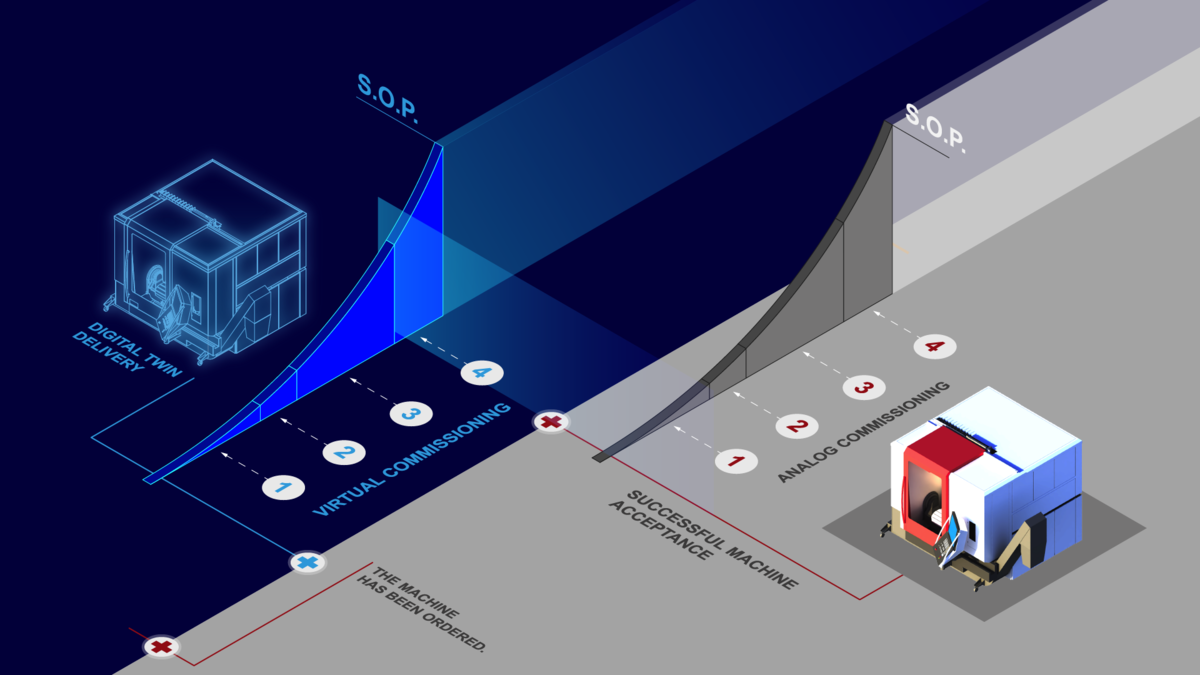

Fasi di avvio più rapide.

Quando si introducono nuove Macchine, il gemello digitale offre notevoli vantaggi in quanto ottimizza l'intero processo di messa in servizio. Molto prima della consegna fisica della Macchina, la versione digitale può essere utilizzata per chiudere, testare e ottimizzare i programmi NC iniziali. Ciò consente alle aziende di collaborare con i loro partner CAM in una fase iniziale per chiudere i post-processori e convalidare i processi della macchina. Allo stesso tempo, i dipendenti possono già essere addestrati nell'ambiente virtuale, assicurando un trasferimento delle conoscenze senza soluzione di continuità e una transizione fluida alla produzione. Questo uso lungimirante del gemello digitale abbrevia significativamente la fase di avviamento di una nuova Macchina, riduce i tempi di inattività e consente un avvio più rapido della produzione con la massima efficienza.

Svantaggi di un gemello digitale.

Aprire nuove possibilità.

Con il gemello digitale, avete la sicurezza che i vostri programmi NC funzionino perfettamente sulla Macchina. Ciò consente di ottenere una maggiore sicurezza di processo e di aumentare la produttività. La simulazione assolutamente realistica con il gemello digitale può essere utilizzata anche per la preparazione dei preventivi e la pianificazione degli ordini. Un gemello digitale della Macchina offre anche ulteriori vantaggi per la formazione e lo sviluppo del personale.

Le soluzioni dei nostri partner software.

La scelta è vostra.

Sul mercato sono disponibili diverse soluzioni software per l'implementazione del gemello digitale. HEDELIUS si affida a partner forti con tecnologie specializzate. HEIDENHAIN offre la stazione di programmazione, una potente soluzione specifica per i Comando HEIDENHAIN. Ditta Pimpel, invece, fornisce CHECKitB4, un software multipiattaforma che supporta sia i controlli Siemens che Heidenhain.

CHECKitB4 è la piattaforma versatile per il gemello digitale della macchina utensile, compatibile con i controlli Siemens e Comando HEIDENHAIN. Oltre a Sinumerik One, CHECKitB4 supporta anche Sinumerik 840D, Heidenhain iTNC 530, 640 e il più recente Comando HEIDENHAIN, offrendo così la massima flessibilità per le applicazioni CNC virtuali. I programmi NC possono essere simulati, eseguiti e ottimizzati in modo realistico, per processi senza collisioni, tempi di preparazione ridotti e una formazione efficiente direttamente sulla Macchina virtuale.

Creare, testare e ottimizzare i programmi in ufficio e sul Comando TNC in officina: HEIDENHAIN offre a questo scopo la stazione di programmazione. È l'esatta immagine speculare del Comando e offre quindi tutte le funzioni e i Comandi già noti di un TNC. Ciò che non include: un'immagine della Macchina e dell'ambiente di produzione reale. HEDELIUS ve la fornisce con il gemello digitale. Il gemello digitale porta la cinematica, i parametri e le funzioni reali della Macchina aperta nella stazione di programmazione HEIDENHAIN.

Altre notizie.

La HEDELIUS Maschinenfabrik GmbH di Meppen ha ottenuto nuovamente il certificato di affidabilità creditizia Creditreform CrefoZert. Questo certificato Conferma ancora una volta l'eccellente affidabilità creditizia dell'azienda. I severi requisiti per il rinnovo del CrefoZert continuano a essere pienamente soddisfatti.

(PDF | EN) Automatizzate il vostro Centro di lavorazione HEDELIUS con gli innovativi Sistemi RoboJob e aumentate la vostra produttività 24 ore su 24. Sia che si tratti di piccole serie, di medie quantità o di produzione notturna non presidiata: con i sistemi Mill-Assist e Tower, potrete lavorare in modo più economico, ridurre i tempi di fermo e garantire la competitività a lungo termine della vostra produzione. Scaricate subito il fascicolo gratuito "RoboJob Automazione per HEDELIUS" e scoprite come potete aggiornare il vostro Centro di lavorazione con soluzioni di automazione intelligenti in pochi passi.

La nostra Fiera aziendale del 14 e 15 maggio 2025 è stata un completo successo - e lo dobbiamo soprattutto a voi! Un grande ringraziamento ai numerosi visitatori, ma naturalmente anche ai nostri dipendenti dedicati e ai nostri forti partner. Lo scambio personale con i nostri ospiti, le discussioni stimolanti e i nuovi impulsi hanno reso le due giornate nel nostro Centro tecnologico un vero e proprio momento di gloria.

Ripercorrete questo evento di successo con il nostro video dell'evento e le impressioni in immagini!