Der digitale Zwilling.

Die nächste Stufe der Fertigungstechnologie.

Der Digitale Zwilling markiert eine neue Ära in der Fertigung und revolutioniert unsere Vorstellung von der Produktion der Zukunft. Immer mehr Software-Plattformen setzen anstelle von Emulatoren auf echte CNC-Technologie, die von Steuerungsherstellern für virtuelle Umgebungen bereitgestellt wird. Das bedeutet: Das Betriebssystem der Maschine ist nun in einer Softwareumgebung verfügbar. Werkzeugmaschinenhersteller können ihren Kunden damit nicht nur eine physische Maschine bereitstellen, sondern auch eine exakte digitale Kopie in der virtuellen Welt, einen Digitalen Zwilling.

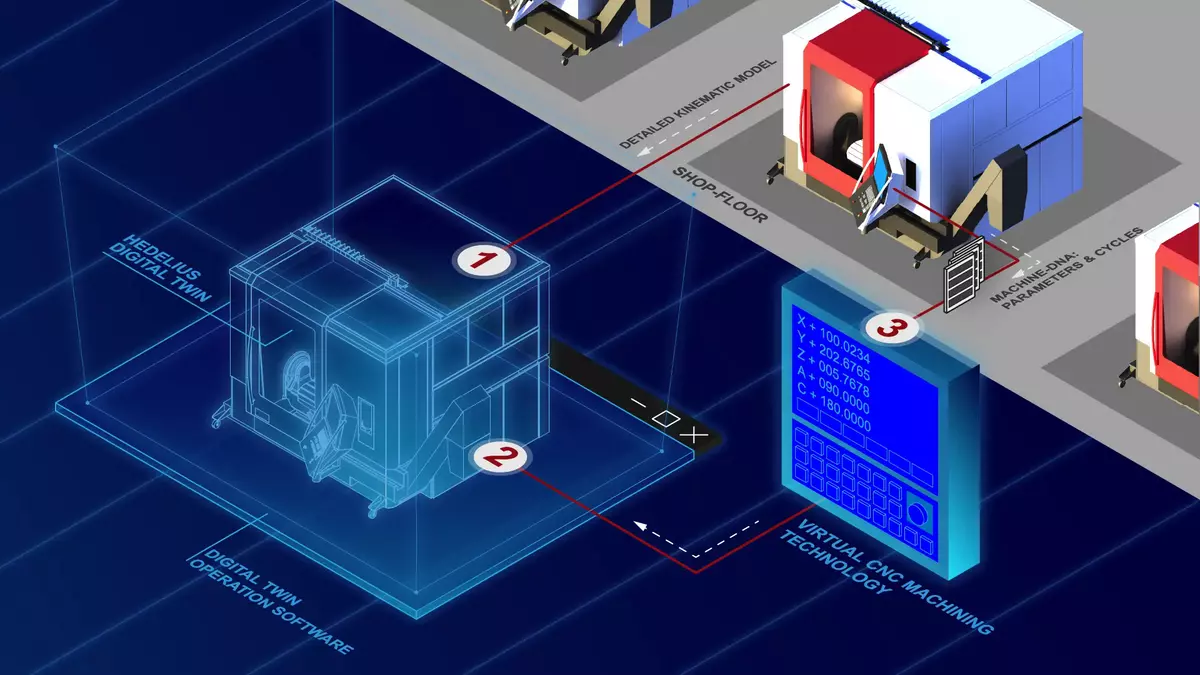

Technologische Grundlage.

Volle Funktionalität, digital gespiegelt.

Die Basis des Digitalen Zwillings bildet ein detailliertes kinematisches Modell, das sämtliche NC-Achsen, Störkonturen und Maschinenmerkmale umfasst. Dieses Modell ist mit einer virtuellen CNC-Steuerung verbunden, die über die identische Parametrisierung und den vollständigen Zyklusumfang der realen Maschine verfügt. Dadurch wird sichergestellt, dass der Digitale Zwilling den gesamten Funktionsumfang der physischen Maschine besitzt und identisch bedient werden kann. Dies eröffnet nicht nur Effizienzgewinne, sondern auch strategisch wichtige Anwendungsbereiche.

Eigenschaften und Funktionen.

Maximale Produktivität von Anfang an.

Mit dem Digitalen Zwilling können NC-Programme nicht nur simuliert, sondern der gesamte Einfahr- und Optimierungsprozess direkt in einer virtuellen Umgebung durchgeführt werden. Dies verbessert die Arbeitsvorbereitung erheblich und reduziert Stillstandszeiten in der Produktion. Da der Digitale Zwilling exakt dieselben Parameter wie die reale Maschine nutzt und stets den aktuellen Maschinenzustand kennt, führt die virtuelle CNC-Steuerung sämtliche NC-Sätze identisch und mit der realistischen Maschinendynamik aus – unabhängig von der Komplexität des NC-Syntaxes oder der verwendeten Zyklen.

Das Ergebnis: Fehlerfreie NC-Programme, frei von Kollisionen und Syntaxfehlern. Unternehmen profitieren von einer sofortigen Produktionsfreigabe und der Möglichkeit, einzelne Bauteile mannlos und automatisiert zu fertigen.

Dieses Video erfordert Ihre Zustimmung zu Drittanbieter-Cookies. Datenschutzeinstellungen

Weitere Informationen

1 Entwicklung eines Postprozessors | 2 Erzeugen und optimieren erster CNC-Programme

3 Ausbildung und Wissensaufbau | 4 Zerspanprozesse und Maschinenbetrieb stabilisieren

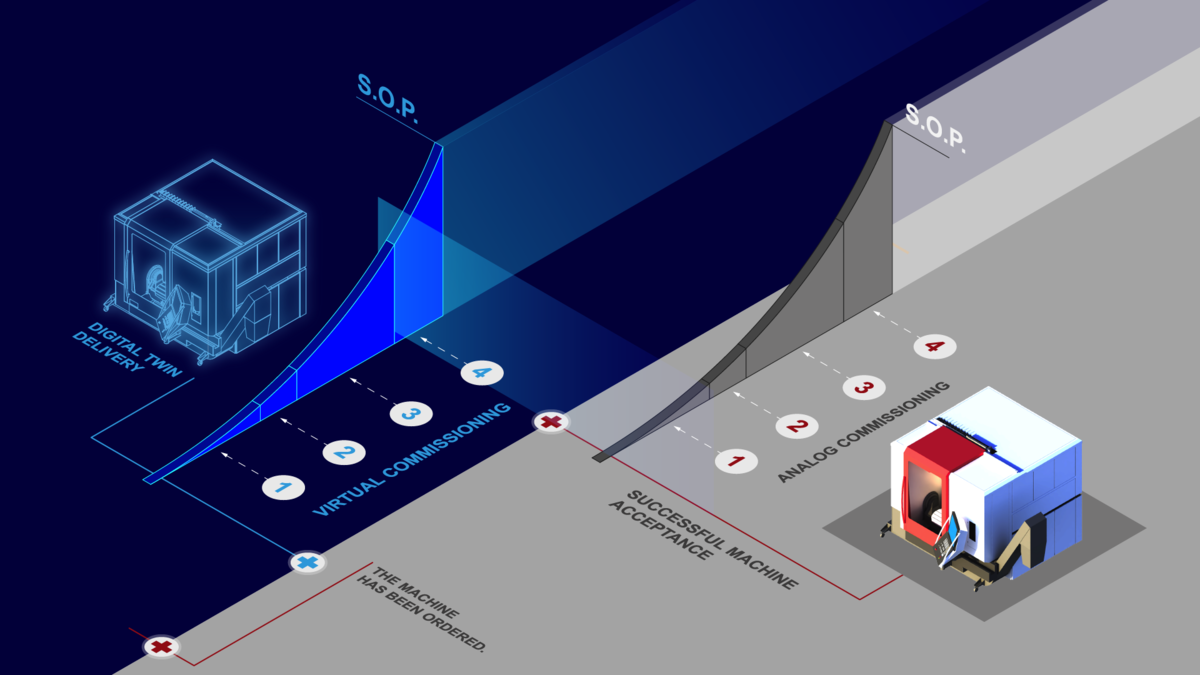

Virtuelle Inbetriebnahme.

Schnellere Ramp-up-Phasen.

Bei der Einführung neuer Maschinen bietet der Digitale Zwilling erhebliche Vorteile, da er den gesamten Inbetriebnahmeprozess optimiert. Bereits lange vor der physischen Lieferung der Maschine kann die digitale Version genutzt werden, um erste NC-Programme zu erstellen, zu testen und zu optimieren. Unternehmen können so frühzeitig mit ihren CAM-Partnern zusammenarbeiten, um Postprozessoren zu entwickeln und Maschinenprozesse zu validieren. Gleichzeitig können Mitarbeiter bereits in der virtuellen Umgebung geschult werden, wodurch eine nahtlose Wissensvermittlung und ein reibungsloser Übergang in die Produktion gewährleistet werden. Diese vorausschauende Nutzung des Digitalen Zwillings verkürzt die Ramp-up-Phase einer neuen Maschine erheblich, reduziert Stillstandszeiten und ermöglicht eine schnellere Produktionsaufnahme mit maximaler Effizienz.

Vorteile eines Digitalen Zwillings.

Neue Möglichkeiten eröffnen.

Mit dem Digitalen Zwilling haben Sie die Sicherheit, dass Ihre NC-Programme an der Maschine einwandfrei laufen. So können Sie Prozesssicherheit gewinnen und Produktivität steigern. Die absolut realistische Simulation mit dem Digitalen Zwillingen kann zudem bereits bei der Angebotserstellung und Auftragsplanung genutzt werden. Und auch für die Aus- und Weiterbildung des Personals ergeben sich mit einem digitalen Zwilling Ihrer Maschine weitere Vorteile.

Lösungen unserer Softwarepartner.

Sie haben die Wahl.

Für die Umsetzung des Digitalen Zwillings stehen am Markt verschiedene Softwarelösungen zur Verfügung. HEDELIUS setzt dabei auf starke Partner mit spezialisierten Technologien. HEIDENHAIN bietet mit dem Programmierplatz eine leistungsstarke Lösung speziell für die hauseigenen TNC-Steuerungen. Die Firma Pimpel hingegen stellt mit CHECKitB4 eine plattformübergreifende Software bereit, die sowohl Siemens- als auch Heidenhain-Steuerungen unterstützt.

CHECKitB4 ist die vielseitige Plattform für den Digitalen Zwilling Ihrer Werkzeugmaschine – kompatibel mit Siemens- und Heidenhain-Steuerungen. Neben Sinumerik One unterstützt CHECKitB4 auch Sinumerik 840D, Heidenhain iTNC 530, 640 sowie die neueste TNC7-Steuerung und bietet damit maximale Flexibilität für virtuelle CNC-Anwendungen. NC-Programme lassen sich realitätsnah simulieren, einfahren und optimieren – für kollisionsfreie Prozesse, reduzierte Rüstzeiten und effiziente Schulungen direkt an der virtuellen Maschine.

Programme im Büro wie an der TNC-Steuerung in der Werkstatt erstellen, testen und optimieren: Dafür gibt es von HEIDENHAIN den Programmierplatz. Er ist das exakte Spiegelbild der Steuerung und bietet damit alle gewohnten Bedienelemente und Funktionen einer TNC. Was er nicht umfasst: ein Abbild Ihrer Maschine und Ihrer realen Fertigungsumgebung. Das liefert HEDELIUS Ihnen mit dem Digitalen Zwilling. Mit ihm kommen die tatsächlichen Kinematiken, Parameter und Funktionen Ihrer HEDELIUS-Maschine auf den HEIDENHAIN-Programmierplatz.

Weitere Neuigkeiten.

Entwickeln Sie Ihre eigene App für die Fertigung und lösen Sie konkrete Herausforderungen direkt aus dem Produktionsalltag. Gemeinsam mit Heisenware lädt HEDELIUS Unternehmen aus dem Maschinenbau und der Zerspanung ein, digitale Anwendungen ohne Programmieraufwand umzusetzen. Die Teilnahme ist kostenlos, auf 50 Unternehmen begrenzt und wird durch Vorlagen, Experten-Support und regelmäßige Online-Fragestunden begleitet. Die besten Lösungen werden ausgezeichnet und mit Preisgeldern prämiert.

Die HEDELIUS Maschinenfabrik GmbH in Meppen hat erneut das Creditreform Bonitätszertifikat CrefoZert erhalten. Dieses Zertifikat bestätigt einmal mehr die hervorragende Bonität des Unternehmens. Die strengen Voraussetzungen für die Verlängerung des CrefoZert werden weiterhin vollständig erfüllt

(PDF | DE) Automatisieren Sie Ihr HEDELIUS-Bearbeitungszentrum mit den innovativen RoboJob-Systemen und steigern Sie Ihre Produktivität rund um die Uhr. Ob kleine Serien, mittlere Stückzahlen oder mannlose Nachtproduktion: mit den Mill-Assist- und Tower-Systemen arbeiten Sie wirtschaftlicher, reduzieren Stillstandzeiten und sichern langfristig die Wettbewerbsfähigkeit Ihrer Fertigung. Jetzt kostenlos den Folder "RoboJob Automatisierung für HEDELIUS" herunterladen und erfahren Sie, wie Sie Ihr Bearbeitungszentrum in wenigen Schritten zur smarten Automationslösung erweitern.