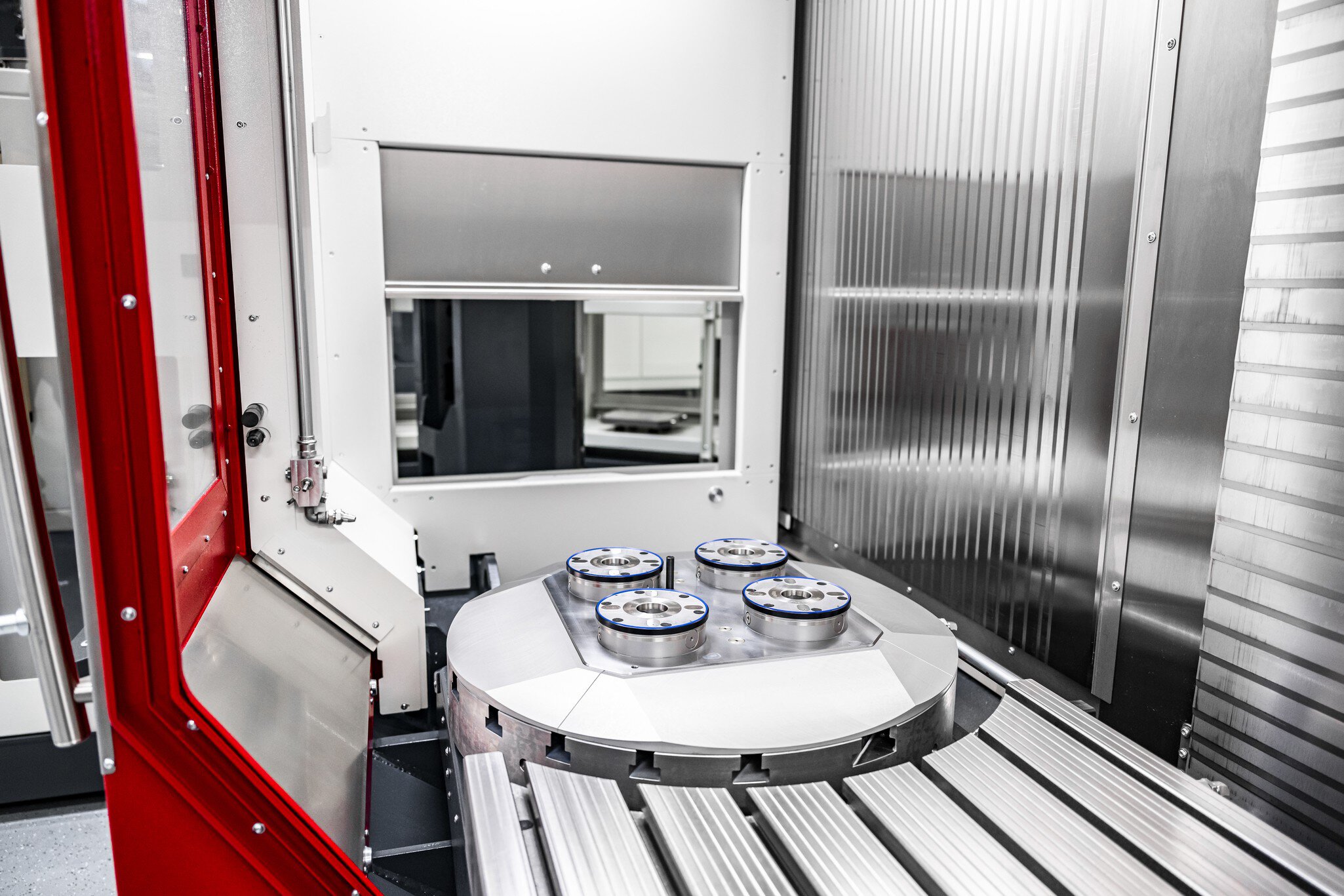

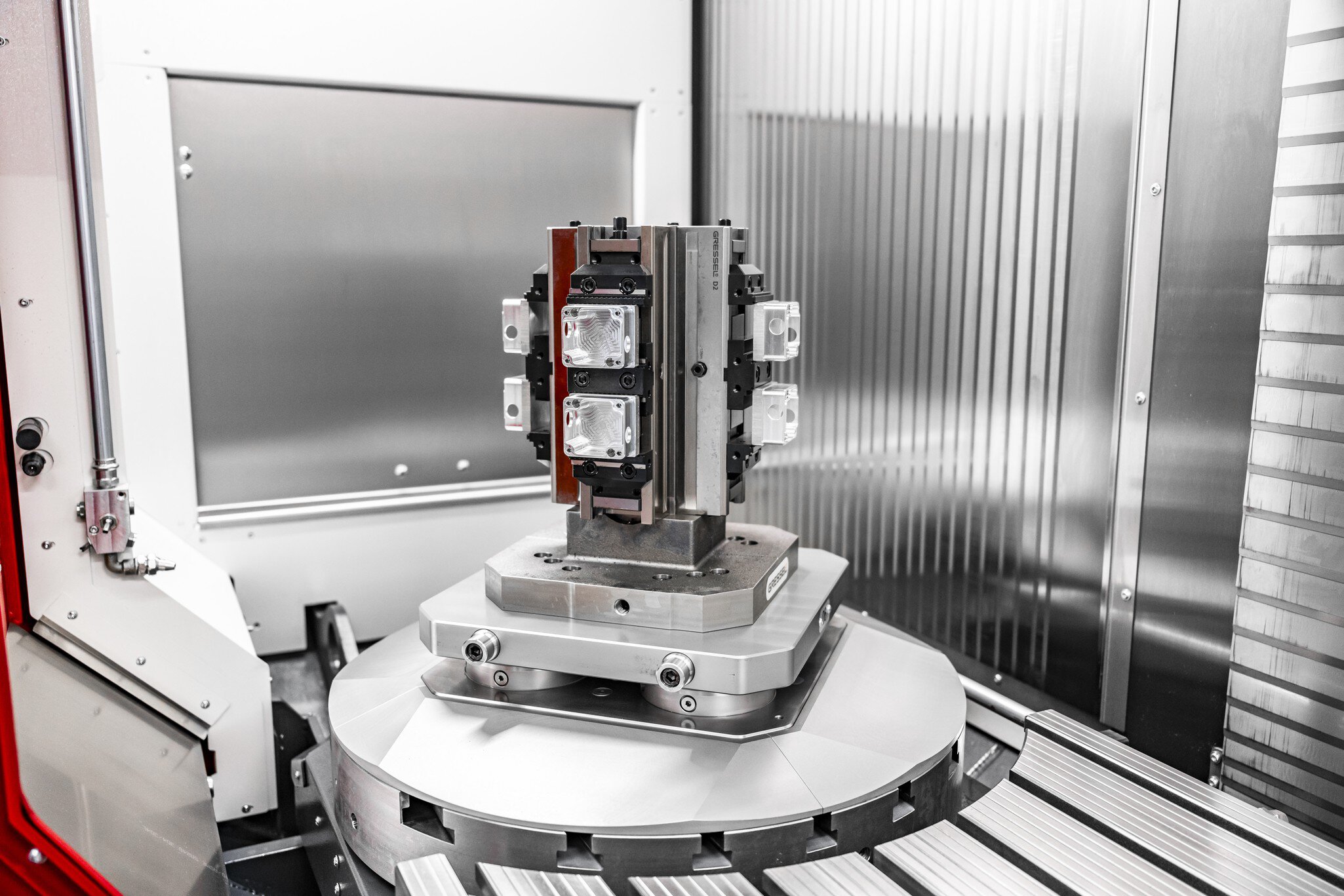

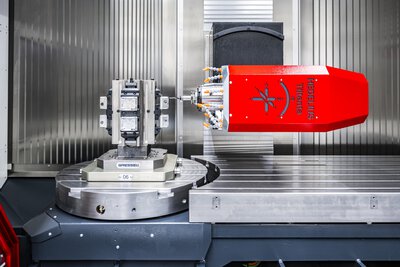

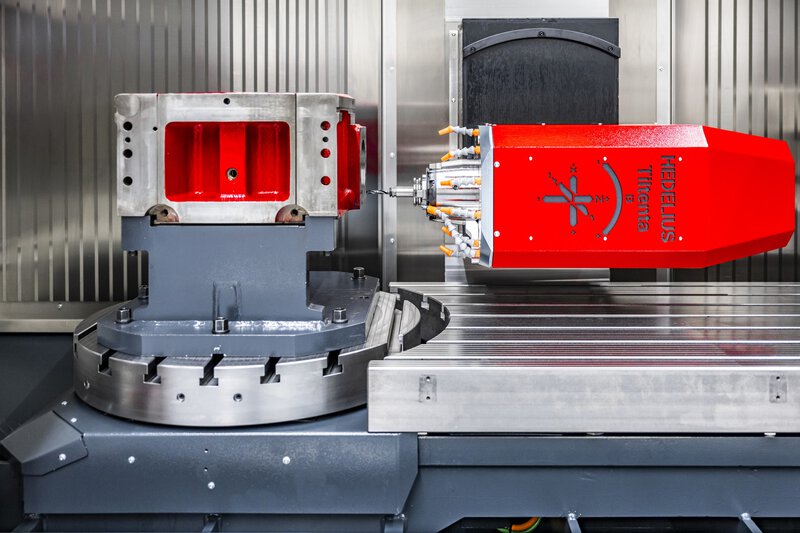

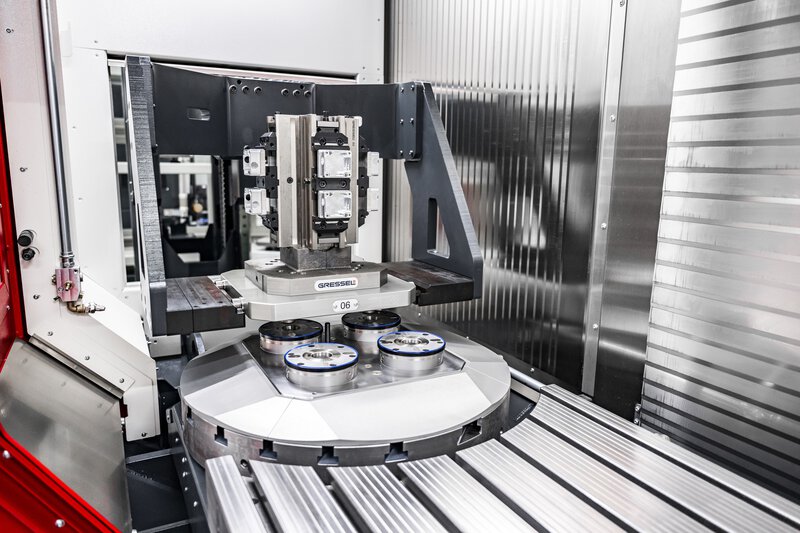

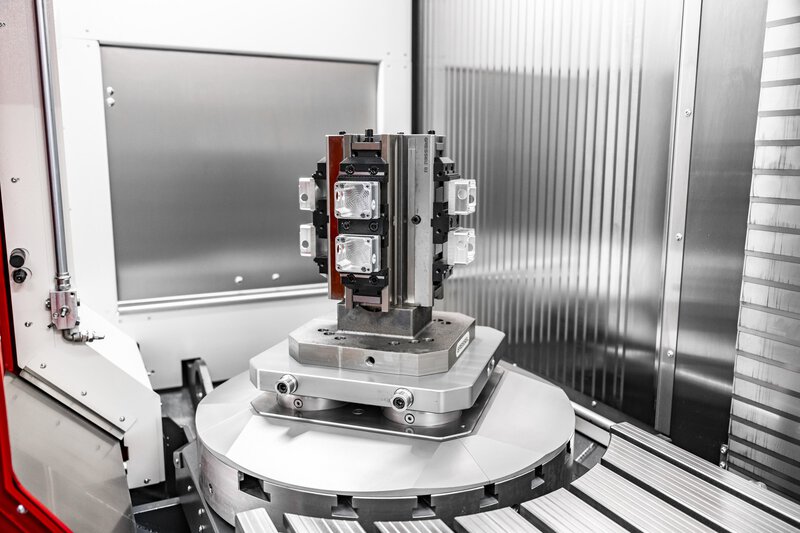

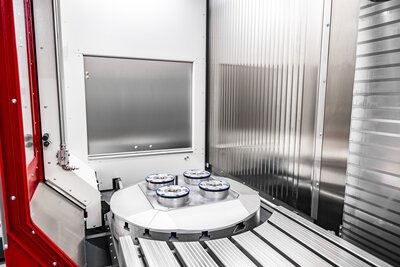

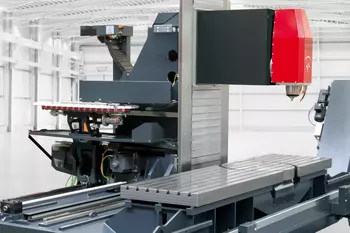

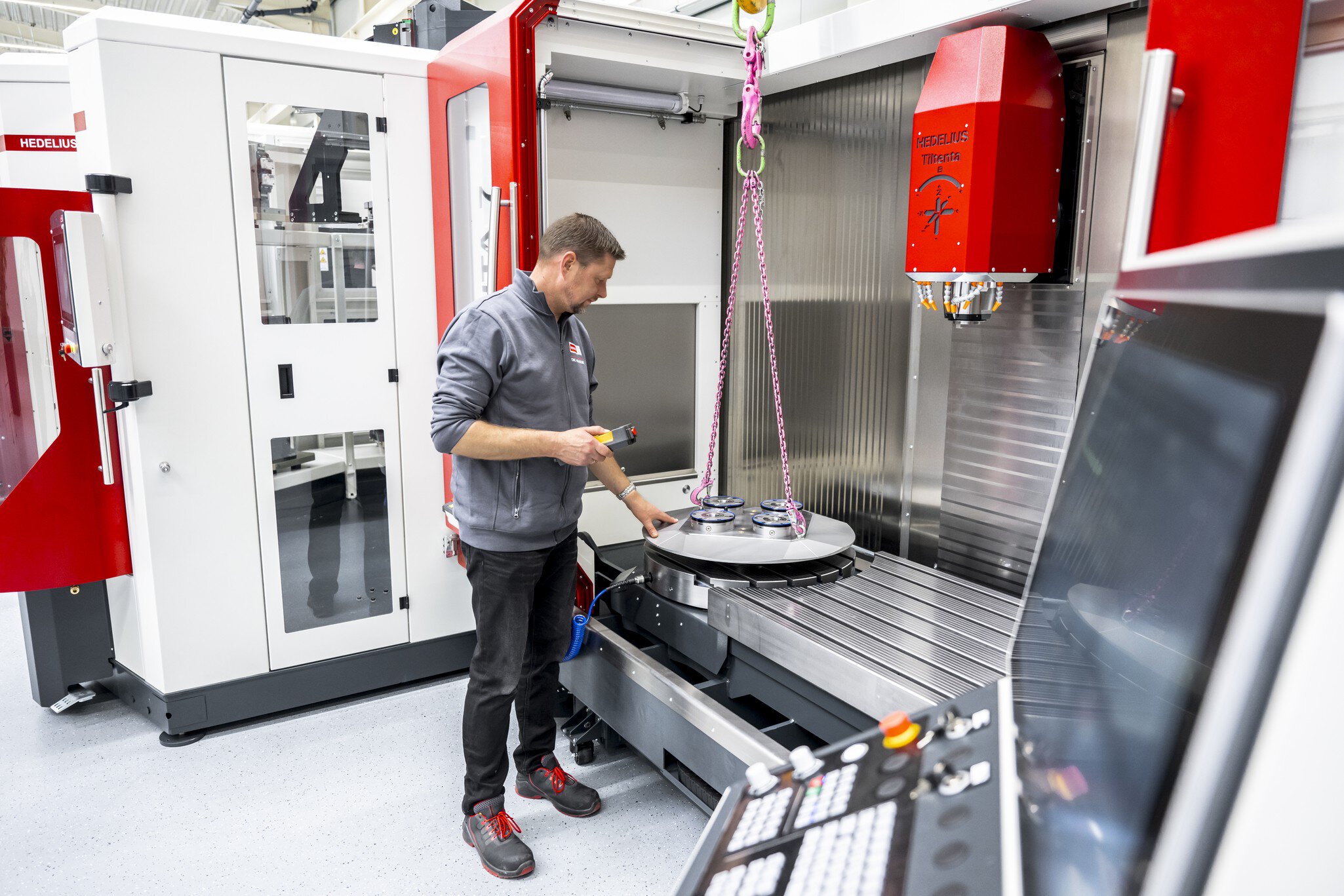

Dzięki zastosowaniu stołu do automatyzacji, maszyna TILTENTA może zostać w ciągu kilku minut przestawiona z produkcji pojedynczych elementów na produkcję seryjną. Użytkownik produkuje długie, nieporęczne przedmioty obrabiany w ciągu dnia, a małe i średnie serie są produkowane bezobsługowo wieczorem lub w weekendy.