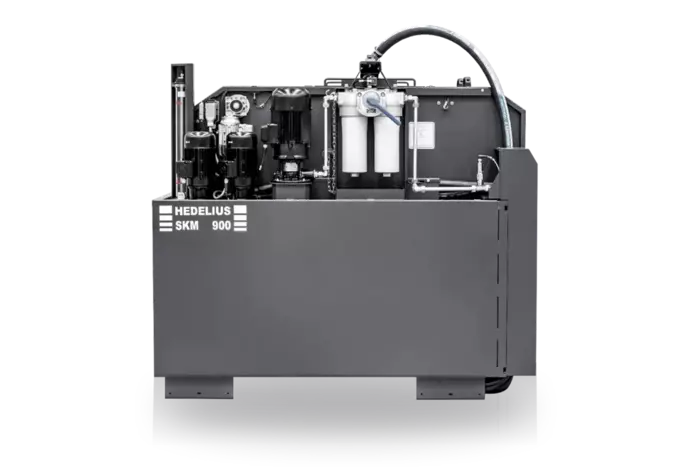

Pojemność zbiornika czystego: 500 litrów

Stopień filtracji: 1,0 mm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,0 bar 150 l/min

Oddzielna instalacja środka chłodzącego z wyjmowanym Wkładem filtrującym z blachy stalowej.

Wdrożenie wysokociśnieniowej instalacji chłodzącej jest decydującym krokiem w kierunku znacznego zwiększenia wydajności centrum obróbkowego CNC. W tym procesie chłodziwo jest podawane przez wrzeciono robocze bezpośrednio na krawędzie tnące narzędzia. Ponieważ stosowanie środka chłodząco-smarującego do smarowania, chłodzenia, a w szczególności usuwania wiórów jest zasadniczo otwarte, podsystem ten powinien być szczególnie wzięty pod uwagę podczas inwestowania w centrum obróbkowe.

Dowiedz się więcej o naszych różnych technologiach chłodzenia i szerokiej gamie opcji rozbudowy poniżej.

Oferujemy nasze kompaktowe instalacje środka chłodzącego w trzech różnych wersjach. Jeśli zastosowanie centralnej instalacji środka chłodzącego nie jest możliwe, HEDELIUS oferuje ekonomiczną alternatywę w postaci systemu filtrów taśmowych z nachylonym złożem. Filtry taśmowe z nachylonym złożem charakteryzują się wysokim stopniem filtracji i niskim zużyciem papieru.

Pojemność zbiornika czystego: 500 litrów

Stopień filtracji: 1,0 mm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,0 bar 150 l/min

Oddzielna instalacja środka chłodzącego z wyjmowanym Wkładem filtrującym z blachy stalowej.

Pojemność zbiornika czystego: 900 litrów

Stopień filtracji: 190 µm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,5 bar 150 l/min

Oddzielny system chłodzenia filtra taśmowego z pochyłym złożem, w tym automatyczny posuw papieru, monitoring poziomu napełnienia i filtr wstępny sita stalowego nad włókniną filtracyjną do oddzielania wiórów aluminiowych i plastikowych.

Pojemność zbiornika czystego: 1400 litrów

Stopień filtracji: 190 µm

Wydajność filtra: 180 l/min

Wydajność pompy: 2,5 bara, 150 l/min

Oddzielny system chłodzenia filtra taśmowego ze złożem pochyłym wraz z automatycznym posuwem papieru, monitoringiem poziomu napełnienia i filtrem wstępnym sita stalowego nad włókniną filtracyjną do oddzielania wiórów aluminiowych i plastikowych.

Dzięki różnym dodatkowym opcjom wyposażenia, instalacja środka chłodzącego może zostać dostosowana do indywidualnych zadań obróbczych. Przykładowo, chłodnica zanurzeniowa zapewnia wysoki wymiar niezawodności procesu dzięki aktywnemu i kontrolowanemu chłodzeniu smaru poprzez przeciwdziałanie wprowadzaniu ciepła do materiału i narzędzia. Odpieniacz taśmowy oddzielający pływające oleje zapobiega zanieczyszczeniu chłodziwa. Ponadto wyposażenie instalacji w dodatkowe czujniki może znacznie uprościć czasochłonne prace konserwacyjne.

**Dla maksymalnej precyzji

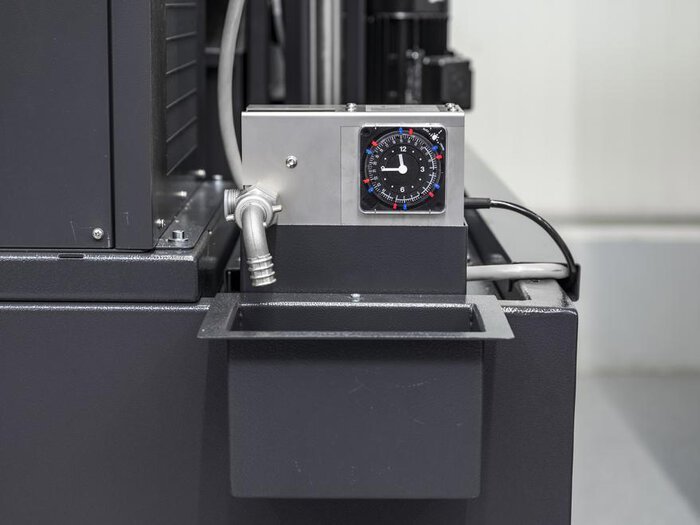

Chłodnica zanurzeniowa ze zintegrowanym mieszadłem utrzymuje stałą temperaturę chłodziwa. Zwiększa to nie tylko żywotność środka chłodząco-smarującego, ale także wpływa korzystnie na dokładność procesu frezowania.

**Dla zrównoważonego oddzielania oleju

Optymalne jest połączenie mieszadła ze zintegrowanym odpieniaczem oleju. Dzięki oddzielnemu podłączeniu zasilania, chłodnica, mieszadło i odpieniacz działają również w okresach nieprodukcyjnych, np. w weekendy lub święta.

**Opcjonalne wyposażenie instalacji środka chłodzącego w cyfrowe czujniki do pomiaru stężenia i temperatury znacznie upraszcza konserwację płynu chłodzącego.

**Bezpieczeństwo procesu

W zależności od zastosowania, instalacje mogą być również wyposażone w pompy wysokociśnieniowe o ciśnieniu 25, 50 lub 75 bar. Dzięki dostarczaniu chłodziwa pod wysokim ciśnieniem, ostrza narzędzi są chłodzone, co zapobiega ich zużyciu.

**Dla optymalnej wydajności maszyny

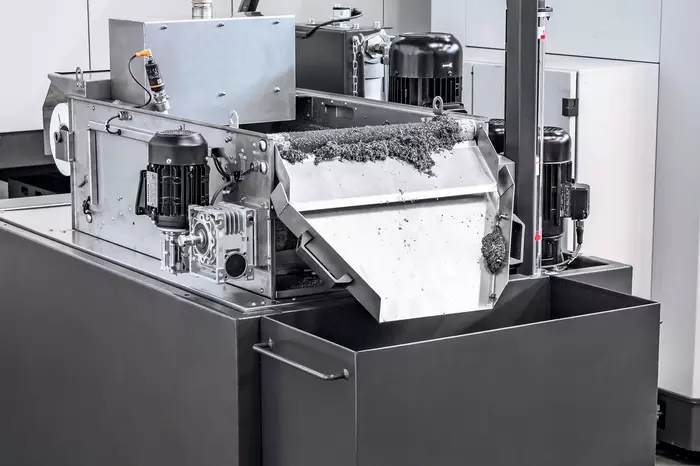

Oddzielna instalacja środka chłodzącego filtra taśmowego jest wyposażona w zgarniacz taśmy, który usuwa aluminiowe i plastikowe wióry z taśmy i odprowadza je do oddzielnego Zbiornika na wióry. Zapewnia to skuteczne czyszczenie i usuwanie wiórów.

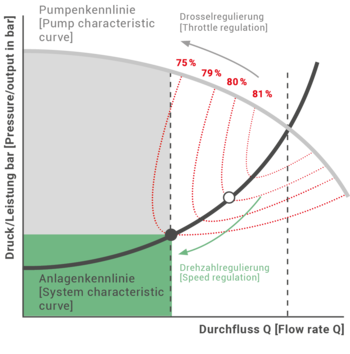

W połączeniu z wewnętrznym zasilaniem chłodziwem pod wysokim ciśnieniem, standardowo instalowana jest Przetwornica częstotliwości do sterowania prędkością pompy. Ponieważ nie każde narzędzie lub proces wymaga pełnego ciśnienia, ciśnienie chłodziwa, a tym samym pośrednio zużycie energii, można ustawić indywidualnie dla każdego narzędzia bezpośrednio w programie Koniec programu za pomocą regulacji prędkości. Z reguły:

20% Redukcja prędkości obrotowej prowadzi do 50% oszczędności energii

50% Redukcja prędkości obrotowej prowadzi do 80% oszczędności energii

HEDELIUS oferuje również przyjazne dla użytkownika i otwarte rozwiązanie w zakresie recyklingu chłodziw. Po podłączeniu prasy do wiórów do centrum obróbkowego, wióry powstające podczas procesu obróbki są oddzielane od środków chłodząco-smarujących. Przylegający środek chłodząco-smarujący jest prawie całkowicie wyciskany z wiórów i zawracany do przenośnika wiórów. Ponadto, objętość produkowanych Wiórów jest zamknięta w procesie brykietowania nawet o ok. 80%. Oznacza to, że z materiałów odpadowych, które muszą zostać zamknięte, można produkować opłacalne materiały nadające się do recyklingu.

Niezwykle kompaktowe, 5-osiowe centra obróbkowe o wysokiej wydajności z obustronnie zamontowanym stołem obrotowo-przechylnym zapewniającym wysoką precyzję cięcia.

X: 500 mm | Y: 550/370 mm | Z: 550 mm

Ø 550 mm Obwód jesiotra | max. 300 kg

SK40 / BT40 / HSK A63

ACURA 50 oferuje większą precyzję na mniejszej powierzchni do ustawiania. Stale prowadzona Oś Y w połączeniu z solidnie użebrowanymi Saniami posuwu wykonanymi z żeliwa szarego redukują wibracje. Stół obrotowo-przechylny jest zamontowany na Łożyskach po obu stronach, a Oś Z jest specjalnie chroniona przed odkształceniami termicznymi. Te i wiele innych szczegółów zwiększają jakość obróbki, a wymiary 5-osiowego centrum obróbkowego są wyjątkowo małe dzięki specjalnej konstrukcji.

Maszyna jest ładowana przez otwór o wymiarach ok. 600 x 840 mm znajdujący się po prawej stronie maszyny. Pneumatycznie sterowane drzwi ze stali nierdzewnej 5-osiowego centrum obróbkowego umożliwiają automatyczny załadunek paletami bez ograniczania dostępu do obszaru roboczego maszyny.

ACURA 50 MARATHON jest już fabrycznie przygotowana do obsługi rozwiązań automatycznych dla palet, z zainstalowanym na stałe układem zaciskowym punktu zerowego i pneumatycznie sterowanym otworem załadunkowym po prawej stronie maszyny. W zależności od zmienności spektrum obrabianych przedmiotów, dostępne są różne magazyny narzędzi z zamkniętymi 319 pozycjami narzędzi i wrzecionami głównymi do 18 000 obr.

X: 700 mm | Y: 650/465 mm | Z: 600 mm

Ø 700 mm Obwód jesiotra | max. 500 kg

SK40 / BT40 / HSK A63

Wysokowydajne centrum obróbkowe ACURA 65 robi wrażenie wszędzie tam, gdzie przedmiot obrabiany musi być obrabiany z kilku stron z wysoką precyzją i na jednej wysokości. Dzięki niewielkiej głębokości całkowitej i małej wysokości całkowitej, ta 5-osiowa Frezarka może być zintegrowana z praktycznie każdym warsztatem. Szeroka gama akcesoriów umożliwia dostosowanie maszyny do wielu zadań obróbczych.

ACURA 65 EL umożliwia niezależną od producenta automatyzację produkcji za pomocą systemu obsługi palet lub robota z lewej strony maszyny. Umożliwia to bezzałogową zautomatyzowaną produkcję. Drzwi 5-osiowego centrum obróbkowego pozostają w pełni dostępne do ręcznej produkcji pojedynczych elementów.

ACURA 65 MARATHON posiada wbudowany układ zaciskowy punktu zerowego dla automatyzacji palet, boczny otwór załadowczy i elektryczny Interfejs do komunikacji z Zasobnikami palet MARATHON. Nawet z automatyzacją, ACURA 65 MARATHON pozostaje dostępna od przodu, z otwartym widokiem na Obszar roboczy z Miejsca zbrojenia. Centrum obróbkowe jest standardowo wyposażone w 65-pozycyjny magazyn narzędzi. Opcjonalnie, magazyn MAGAZIN zapewnia kolejne 25 narzędzi, a magazyn rezerwowy zapewnia kolejne 264 narzędzia.

X: 900 mm | Y: 850/600 mm | Z: 700 mm

Ø 900 mm Obwód jesiotra | max. 1000 kg

SK40 / BT40 / HSK A63

ACURA 85 oferuje większą precyzję na mniejszej powierzchni do ustawiania. Stale prowadzona Oś Y w połączeniu z solidnie użebrowanymi Saniami posuwu wykonanymi z żeliwa szarego redukują wibracje. Stół obrotowo-przechylny jest zamontowany na Łożyskach po obu stronach, a Oś Z jest specjalnie chroniona przed odkształceniami termicznymi. Te i wiele innych szczegółów zwiększają jakość obróbki, a wymiary 5-osiowego centrum obróbkowego są wyjątkowo małe dzięki specjalnej konstrukcji.

Zaletą koncepcji ACURA EL jest to, że dostęp do obszaru roboczego do prac nastawczych i kontrolnych, a także do produkcji pojedynczych części podczas zmiany dziennej, jest w pełni zachowany dzięki bocznemu załadunkowi. Nawet załadunek maszyny dźwigiem jest możliwy bez ograniczeń. Kolejną zaletą 5-osiowego centrum obróbkowego (w zależności od wybranej automatyzacji) jest widoczność obszaru roboczego, a tym samym zoptymalizowana kontrola procesu podczas ustawiania automatyzacji.

ACURA 85 MARATHON posiada wbudowany układ zaciskowy punktu zerowego dla automatyzacji palet, boczny otwór załadowczy i elektryczny Interfejs do komunikacji z Zasobnikami palet MARATHON. Nawet z automatyzacją, ACURA 85 MARATHON pozostaje dostępna od przodu, z otwartym widokiem na Obszar roboczy z Miejsca zbrojenia. Centrum obróbkowe jest standardowo wyposażone w 80-pozycyjny magazyn narzędzi. Dodatkowe 264 narzędzia są opcjonalnie dostępne po podłączeniu magazynu rezerwowego.

Wszechstronne centra obróbkowe z bezstopniowo obrotowym wrzecionem głównym i zintegrowanym stołem okrągłym NC.

X: 2000/2600/3600 mm

Y: 700 mm | Z: 695/735 mm

Ø 1050 mm Obwód jesiotra | max. 800 kg

SK40 / BT40 / HSK A63

Kompaktowa i zautomatyzowana - te dwa określenia charakteryzują TILTENTA 7-2000 NEO. Z 2.000 mm drogi przesuwu, bezstopniowo obracanym wrzecionem głównym i zintegrowanym 5-osiowym stołem okrągłym dla Przedmiotów Obrabianych do 800 kg i 1.050 mm średnicy, HEDELIUS oferuje bezkompromisowe uniwersalne centrum obróbcze. Niezależnie od tego, czy jest to aluminium, żeliwo szare czy stal narzędziowa - dzięki temu centrum obróbkowemu CNC można zwolnić szeroki zakres zadań obróbczych w budowie maszyn, narzędzi i pojazdów. Kolejną atrakcją są liczne rozwiązania automatyczne.

TILTENTA 7 NEO otwiera nowe obszary zastosowań w obróbce elementów pojedynczych i serii. Obróbka końcówek długich przedmiotów obrabianych lub kompletna obróbka 5-stronna ze zintegrowanym stołem obrotowym NC - koncepcja krzyżowa TILTENTA 7 zwolni wiele zadań obróbczych w budowie maszyn, Narzędzi i pojazdów. Połączenie bezstopniowo obrotowego wrzeciona głównego i długiego stołu maszynowego ze zintegrowanym stołem obrotowym NC umożliwia mieszaną produkcję dużych detali i precyzyjną obróbkę 5-osiową w jednej maszynie.

TILTENTA 7-2600 NEO EL otwiera nowe obszary zastosowań w pełni zautomatyzowanej obróbce elementów pojedynczych i serii. Otwarte interfejsy i przesunięty w bok stół okrągły NC umożliwiają systemowi automatyzacji załadunek maszyny TILTENTA 7 z lewej strony maszyny. Połączenie bezstopniowo obrotowego wrzeciona głównego i długiego stołu maszynowego ze zintegrowanym stołem obrotowym NC pozwala na mieszaną produkcję dużych detali i precyzyjną obróbkę 5-osiową w jednej maszynie.

Urządzenie z jednym lub dwoma zintegrowanymi stołami okrągłymi NC o dużej wytrzymałości (opcja) i Ścianą działową obszaru roboczego umożliwia ekonomiczną produkcję seryjną dużych i ciężkich Przedmiotów obrabiany. Zmiana z jednego obszaru roboczego na drugi w ruchu wahadłowym zajmuje tylko ok. 10 sekund. Po usunięciu ściany działowej cały obszar roboczy jest dostępny do pionowej obróbki przedmiotów o długości do 3600 mm.

X: 2600/3600/4600/6200 mm

Y: 900 mm | Z: 900/1005 mm

Ø 1250 mm Obwód jesiotra | max. 1800 kg

SK40 / BT40 / HSK A63

Centrum obróbkowe z kolumną jezdną TILTENTA 9-2600 jest w pełni zamknięte i umożliwia nieograniczony załadunek dźwigiem. Maszyna jest standardowo wyposażona w sterowanie HEIDENHAIN TNC z wyświetlaczem dotykowym, pełną klawiaturą i potencjometrem szybkiego przesuwu. Opcjonalnie dostępne jest sterowanie Sinumerik ONE / 840 D sl.

Centrum obróbkowe z kolumną jezdną TILTENTA 9-3600 umożliwia osiąganie Prędkości obrotowych do 18 000 obr/min i Mocy wrzeciona do 50 kW z Momentem obrotowym do 217 Nm. Cztery osie w narzędziu gwarantują dynamikę niezależną od przedmiotu obrabianego - idealny warunek dla wysokich szybkości biegu szybkiego i Posuwu do 40 m/min.

Z drogami przesuwu o wymiarach 4600 x 900 x 900 mm (x/y/z), TILTENTA 9-4600 oferuje dużo miejsca dla szerokiego zakresu zadań obróbczych. Niezależnie od tego, czy chodzi o pionową obróbkę Przedmiotów Obrabianych o długości do 4600 mm, czy też o ekonomiczną obróbkę 3- i 5-osiową części seryjnych w ruchu wahadłowym.

Z drogami przesuwu o wymiarach 6200 x 900 x 900 mm (x/y/z), TILTENTA 9-6200 oferuje dużo miejsca dla szerokiego zakresu zadań obróbczych. Czy to do pionowej obróbki Przedmiotów Obrabianych o długości do 6200 mm, czy też do ekonomicznej 3- i 5-osiowej obróbki części seryjnych w Ruchu Wahadłowym.

X: 2600/3600/4600/6200 mm

Y: 1000 mm | Z: 1000/1165 mm

Ø 1450 mm Obwód jesiotra | max. 2200 kg

SK50 / BT50 / HSK A100

TILTENTA 10 z Drogami przesuwu 2600 x 1000 x 1165 (X/Y/Z) jest idealna wszędzie tam, gdzie ciężka obróbka skrawaniem w budowie maszyn i narzędzi jest otwarta. Zintegrowany stół obrotowy do dużych obciążeń umożliwia obróbkę Przedmiotów Obrabianych o wadze do 2200 kg. Standardowe wyposażenie w system wrzeciona z podwójnym stykiem SK50 BIG PLUS (opcjonalnie: HSK A100) to kolejna zaleta tego stabilnego, wszechstronnego urządzenia.

HEDELIUS zawsze był zaangażowany w zamknięcie stabilnych centrów obróbkowych dla szerokiego zakresu zastosowań. Wraz z modelem TILTENTA 10 uzupełniamy udany Model TILTENTA, który został zbudowany setki razy. Dzięki drogom przesuwu 3600 x 1000 x 1000 (X/Y/Z) i zintegrowanemu wytrzymałemu stołowi obrotowemu do 1600 kg / 2200 kg (opcjonalnie) obciążenia stołu, ta maszyna również wyznacza standardy w budowie maszyn i narzędzi. TILTENTA 10 jest standardowo wyposażona w System wrzeciona z podwójnym stykiem SK50 BIG PLUS (opcjonalnie: HSK A100).

Centrum obróbcze z kolumną jezdną oferuje wyraźne korzyści w produkcji pojedynczych elementów i małych serii dzięki możliwości wytwarzania sześciennych przedmiotów obrabianych w 5 osiach, ale także obróbki długich elementów w pionie lub od powierzchni zamkniętych. Droga przesuwu w osi X jest zatem kluczowym kryterium przy wyborze odpowiedniej maszyny. TILTENTA 10-4600 imponuje drogami przesuwu wynoszącymi 4600 x 1000 x 1000 (X/Y/Z) i zintegrowanym stołem obrotowym o dużej wytrzymałości do 1600 kg / 2200 kg (opcjonalnie) obciążenia stołu w konstrukcji maszyny i narzędzia. TILTENTA 10 jest standardowo wyposażona w System wrzeciona z podwójnym stykiem SK50 BIG PLUS (opcjonalnie: HSK A100).

W przypadku długich i ciężkich Przedmiotów Obrabianych, 5-osiowe centrum obróbcze HEDELIUS z kolumną jezdną z Modelu TILTENTA 10 odgrywa wszystkie atuty. Pełna obróbka 5-osiowa do 2200 kg, obróbka pionowa do 6200 mm, obróbka stron czołowych do ok. 5000 mm, obróbka wahadłowa, moc SK50 - a wszystko to przy stałej dynamice maszyny, niezależnie od ciężaru obrabianego przedmiotu. Dzięki ruchomemu magazynowi narzędzi, użytkownik korzysta z krótkich czasów wiórów na całej drodze przesuwu. Dzięki licznym akcesoriom, takim jak magazyny Pickup dla bardzo długich Narzędzi lub pionowe stoły okrągłe do obróbki wałów, maszyna ta może być używana elastycznie i umożliwia osiągnięcie optymalnego wykorzystania i szybkiego zwrotu z inwestycji.

X: 2600/3600/4600/6200 mm

Y: 1100 mm | Z: 900/1005 mm

Ø 1450 mm Obwód jesiotra | max. 1800 kg

SK40 / BT40 / HSK A63

Z imponującym skokiem 1100 mm na Drodze przesuwu, Model TILTENTA-11 firmy HEDELIUS wkracza w nowy wymiar. TILTENTA 11-2600 otwiera nowe obszary zastosowań w obróbce pojedynczych elementów i serii w budowie maszyn, narzędzi i pojazdów. Niezależnie od tego, czy chodzi o obróbkę długich Przedmiotów Obrabianych, czy o Kompletną obróbkę 5-stronną ze zintegrowanym Stołem Okrągłym NC - koncepcja krzyżowa TILTENTA zwolni wiele zadań. Połączenie bezstopniowo obrotowego wrzeciona głównego i długiego stołu maszynowego ze zintegrowanym stołem obrotowym NC umożliwia mieszaną produkcję dużych detali i precyzyjną obróbkę 5-osiową w jednej maszynie.

Dzięki 4 osiom w narzędziu, TILTENTA 11 imponuje doskonałą dynamiką, niezależnie od ciężaru obrabianego przedmiotu, a tym samym stwarza idealne warunki dla wysokich szybkich biegów do 40 metrów na minutę. Wyposażone w wydajne, chłodzone cieczą wrzeciona z silnikami CELOX, to 5-osiowe centrum obróbkowe imponuje Wydajnością obróbki skrawaniem i Precyzją. Duże osie X, Y i Z oraz sztywne łoże maszyny wyznaczają standardy.

Dzięki ruchomemu magazynowi narzędzi TILTENTA 11, zmiana narzędzia zajmuje tylko kilka sekund pomimo 4600 mm drogi przesuwu. Standardowy 65-pozycyjny magazyn narzędzi już w standardzie skraca Czasy przezbrajania. Ściana działowa obszaru roboczego umożliwia załadunek maszyny równolegle do czasu obróbki w trybie ruchu wahadłowego. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i dobrą dostępnością do obszaru roboczego uzupełniają ogólną koncepcję tego 5-osiowego centrum obróbkowego.

Dzięki ruchomemu magazynowi narzędzi TILTENTA 11, zmiana narzędzia zajmuje tylko kilka sekund pomimo 6200 mm drogi przesuwu. Standardowy 65-pozycyjny magazyn narzędzi już w standardzie skraca Czasy przezbrajania. Ściana działowa obszaru roboczego umożliwia załadunek maszyny równolegle do czasu obróbki w trybie ruchu wahadłowego. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i dobrą dostępnością do obszaru roboczego uzupełniają ogólną koncepcję tego 5-osiowego centrum obróbkowego.

Odkryj model FORTE - nową klasę pionowych 3-osiowych centrów obróbkowych, które oferują maksymalną precyzję i wydajność w najmniejszej przestrzeni dzięki najnowocześniejszej konstrukcji ruchomej kolumny.

X: 1120 mm | Y: 550 mm | Z: 550 mm

SK40 / BT40 / HSK A63

Dzięki opcjonalnym systemom mocowania z punktem zerowym, czasy przezbrajania

FORTE 50 Single 1120 mogą zostać znacznie skrócone. Czyni je to użytecznym dodatkiem, szczególnie w przypadku produkcji elementów pojedynczych i średnich serii.

FORTE 50 EL posiada w standardzie pneumatycznie

obsługiwany otwór załadunkowy po prawej stronie. Umożliwia to automatyczny załadunek palet lub Przedmiotów obrabiany bez

ograniczania dostępu do obszaru roboczego maszyny.

X: 1320 mm | Y: 650 mm | Z: 600 mm

SK40 / BT40 / HSK A63

Gdy wymagana jest wysoka wydajność i precyzja cięcia na jednej wysokości, 3-osiowe centrum obróbkowe FORTE 65 Single 1320 jest właściwym wyborem. Nowoczesna konstrukcja ruchomej kolumny imponuje wysoką dynamiką, niezależnie od ciężaru obrabianego przedmiotu. Dzięki drogom przesuwu o wymiarach 1320 x 650 x 600 mm, centrum obróbcze z kolumną jezdną oferuje zaskakująco dużo miejsca przy niewielkich wymiarach montażowych. Systemy bezpośredniego pomiaru położenia na wszystkich osiach i najnowszej generacji technologia napędowa zapewniają długotrwałą precyzję.

Jeśli do realizacji projektu automatyzacji wymagana jest wysoka wydajność cięcia i precyzja, 3-osiowe centrum obróbkowe FORTE 65 EL jest właściwym wyborem. Nowoczesna konstrukcja ruchomej kolumny imponuje wysoką dynamiką, niezależnie od ciężaru obrabianego przedmiotu. Maszyna jest standardowo wyposażona w pneumatyczny otwór załadowczy po lewej stronie. Umożliwia to automatyczny załadunek palet lub przedmiotów obrabiany bez ograniczania dostępu do obszaru roboczego maszyny. Duży wybór Interfejsów dla różnych producentów automatyki takich jak EROWA, INDUMATIK czy BMO otwiera niezliczone możliwości automatyzacji.

X: 1620 mm | Y: 850 mm | Z: 700 mm

SK40 / BT40 / HSK A63

Duże okno maszyny i stały stół maszynowy zapewniają, że wszystko jest otwarte dla operatora, dzięki czemu obszar roboczy może być optymalnie wykorzystany. Bezpośredni dostęp do obrabianego przedmiotu jest dodatkowo ułatwiony dzięki ergonomicznej wysokości roboczej stołu maszyny. Pionowe osłony ze stali nierdzewnej zapewniają optymalny spadek wiórów - nawet podczas obróbki aluminium luzem. Oznacza to, że podczas pracy z precyzyjną frezarką Osi poświęca się niewiele czasu na czyszczenie.

X: 2000/2600/3600 mm

Y: 700 mm | Z: 800 mm

SK40 / BT40 / HSK A63

Tam, gdzie konwencjonalne centra obróbcze CNC z ruchomym stołem osiągają swoje techniczne granice pod względem drogi przesuwu, dynamiki, Obciążenia stołu i odprowadzania wiórów, Model FORTE 7 oferuje rozwiązanie. Konstrukcja ruchomej kolumny imponuje Obciążeniem stołu, stałą dynamiką (niezależnie od ciężaru obrabianego przedmiotu) i zoptymalizowanym odprowadzaniem wiórów. Zamknięta kabina i zintegrowany system Odsysania zapewniają czyste środowisko pracy. Przesuwny panel sterowania i duże szyby obserwacyjne ułatwiają operatorowi konfigurację i kontrolę procesu.

3-osiowe centrum obróbkowe FORTE 7-2600 NEO otwiera nowe obszary zastosowań w obróbce elementów pojedynczych i serii. Dzięki zastosowaniu Ściany działowej obszaru roboczego, długa podstawowa przestrzeń robocza może zostać podzielona na dwie części w celu załadunku i rozładunku podczas obróbki. Umożliwia to wydajną obróbkę wahadłową.

Koncepcja kolumny jezdnej 3-osiowego centrum obróbczego z dolnym mostem żeliwnym oferuje idealne warunki dla osiągania wysokich szybkości biegu szybkiego i Posuwu do 40 m/min. Wrzeciona z silnikiem chłodzonym cieczą o Prędkości obrotowej do 18 000 obr/min i Mocy do 35 kW zapewniają wysoką wydajność cięcia przy bezkompromisowej Precyzji.

X: 2600/3600/4600/6200 mm

Y: 900 mm | Z: 1005 mm

SK40 / BT40 / HSK A63

3-osiowe centrum obróbkowe FORTE 9 rozszerza udany model FORTE firmy HEDELIUS. Zaprojektowane z myślą o obróbce nowoczesnymi, wysokowydajnymi narzędziami, FORTE 9-2600 posiada x-krotnie większy magazyn narzędzi i duże drogi przesuwu 2600 x 900 x 1005 mm. Zaawansowana koncepcja kolumny jezdnej imponuje Mocą, Precyzją i Dynamiką podczas obróbki dużych elementów.

Przesuwny, 60-pozycyjny magazyn narzędzi gwarantuje zmianę narzędzia w ciągu kilku sekund. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i dobrą dostępnością do obszaru roboczego uzupełniają ogólną koncepcję tego 3-osiowego centrum obróbkowego.

Koncepcja kolumny jezdnej 3-osiowego Centrum obróbkowego pokazuje swoją wyższość szczególnie w przypadku dużych i ciężkich przedmiotów obrabianych, ponieważ dynamika maszyny jest niezależna od ciężaru przedmiotu obrabianego. Odporna na skręcanie kolumna jezdna wykonana z żeliwa szarego imponuje wysoką stabilnością i tłumieniem drgań.

FORTE 9-6200 wyznacza nowe standardy w obróbce dużych Przedmiotów Obrabianych. Dzięki drodze przesuwu wynoszącej 6.200 mm, wyjątkowej dynamice i stabilnej ruchomej kolumnie wykonanej z żeliwa szarego, gwarantuje maksymalną precyzję i tłumienie drgań - nawet w przypadku ciężkich zadań. Idealna do wymagających procesów produkcyjnych.

X: 2600/3600/4600/6200 mm

Y: 1000 mm | Z: 1165 mm

SK50 / BT50 / HSK A100

Gdy wymagana jest wysoka moc na jednej wysokości w otwartej przestrzeni, 3-osiowe pionowe centrum obróbcze FORTE 10-2600 jest pierwszym wyborem. Dzięki wysokiej jakości standardowemu wyposażeniu z bezpośrednimi systemami pomiarowymi, tarczami ze stali szlachetnej, płynnie działającymi drzwiami obszaru roboczego i mocnym wrzecionem frezarskim z uchwytem narzędziowym SK50, BT50 lub HSK A100 można produkować precyzyjnie i ekonomicznie.

FORTE 10-3600 to imponujące 3-osiowe pionowe centrum obróbcze z bardzo długimi drogami przesuwu, wyjątkowo mocnym wrzecionem frezarskim z uchwytem narzędziowym SK50, BT50 lub HSK A100, 40-pozycyjnym magazynem narzędzi w standardzie i szeroką gamą akcesoriów. To centrum obróbkowe stanie się produktywnym centrum Twojej produkcji.

Dzięki szerokiej gamie akcesoriów, takich jak stoły okrągłe, pompy próżniowe, magazyny do pobierania bardzo długich Narzędzi lub układ hydrauliczny mocowania do automatycznego aktywowania Urządzeń, możemy dostosować model FORTE 10 do indywidualnych wymagań. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i dobrą dostępnością do obszaru roboczego uzupełniają ogólną koncepcję tych wysokowydajnych pionowych centrów obróbkowych.

Z 6200 mm drogi przesuwu X, to centrum obróbkowe uzupełnia udaną serię FORTE 10. Wielkowymiarowe prowadnice rolkowe z recyrkulacją, szlifowane śruby pociągowe toczne i bezpośrednie systemy pomiarowe Heidenhain we wszystkich osiach gwarantują wyjątkową sztywność w połączeniu z maksymalną dokładnością i dynamiką. Ruchoma kolumna i stół maszynowy są wykonane z ciężkiego żeliwa szarego. Jest to niezbędne kryterium dla maszyny SK50/HSK 100, aby zagwarantować wysoką jakość powierzchni i niskie zużycie narzędzi nawet w przypadku trudnych do cięcia materiałów. Dzięki szerokiej gamie akcesoriów, takich jak stoły okrągłe, pompy próżniowe, magazyny do zbierania bardzo długich Narzędzi lub układ hydrauliczny mocowania do automatycznego aktywatora urządzeń, możemy dostosować model FORTE 10 do indywidualnych wymagań.

X: 2600/3600/4600/6200 mm

Y: 1100 mm | Z: 1005 mm

SK40 / BT40 / HSK A63

Dzięki FORTE 11, HEDELIUS Maschinenfabrik ustanawia kolejny punkt odniesienia w obróbce 3-osiowej. Centrum obróbkowe z drogą przesuwu 1100 mm rozszerza popularną serię FORTE. Z 65 narzędziami w standardzie i drogami przesuwu 2600 x 1100 x 1005 mm (x/y/z), maszyna ta jest szczególnie odpowiednia do obróbki pełnych części lub obróbki kilku małych części.

3-osiowe centrum obróbkowe FORTE 11-3600 imponuje szerokim zakresem zastosowań w różnych branżach. Niezależnie od tego, czy chodzi o budowę maszyn lub narzędzi, konstrukcję pojazdów czy lotnictwo i kosmonautykę - Model FORTE firmy HEDELIUS wyznacza standardy wszędzie tam, gdzie długie przedmioty obrabiane są ekonomicznie z wysoką precyzją. Dzięki wydajnym wrzecionom frezarskim, 65-pozycyjnemu magazynowi narzędzi w standardzie i szerokiej gamie akcesoriów, to centrum obróbkowe stanie się produktywnym centrum Twojej produkcji.

Pomimo drogi przesuwu 4600 mm, FORTE 11-4600 może zmienić narzędzia w ciągu kilku sekund. Duży, przesuwny magazyn narzędzi o pojemności 65 gniazd również skraca Czasy przezbrajania w standardzie. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i dobrą dostępnością do obszaru roboczego uzupełniają ogólną koncepcję tego 3-osiowego centrum obróbczego.

Maksymalna precyzja dzięki dużej drodze przesuwu: FORTE 11-6200 imponuje imponującą drogą przesuwu 6200 mm i szybką zmianą narzędzia w zaledwie kilka sekund. Przesuwny, 65-pozycyjny magazyn narzędzi znacznie skraca czas przezbrajania. Doskonale zaprojektowane obszary robocze z pionowymi osłonami lamelowymi i doskonałą dostępnością zapewniają idealne warunki pracy.

Dla centrów obróbkowych CNC

Zwiększ dokładność swojej produkcji za pomocą wysoko rozwiniętych sond dotykowych i laserów.

Dzięki zastosowaniu Ściany działowej w centrum obróbkowym, z jednego obszaru roboczego można utworzyć dwa zamknięte, niezależne obszary robocze do obróbki w Ruchu wahadłowym.

Stół maszynowy jest wyposażony w znormalizowany Interfejs, który skraca centrowanie i ustawianie urządzeń do zaledwie kilku sekund.

Rozszerzenie zakresu zastosowań urządzenia TILTENTA z obróbki 5-stronnej do 5-osiowej obróbki symultanicznej.

Stoły okrągłe do rozbudowy osi i zwiększenia spektrum wydajności centrum obróbkowego CNC.

Umożliwiają obróbkę wielostronną z wielokrotnym mocowaniem, a tym samym racjonalizują produkcję seryjną.

Najnowocześniejsza technologia sterowania SIEMENS lub HEIDENHAIN gwarantuje maksymalny komfort obsługi i nieograniczoną funkcjonalność.

Wdrożenie wysokociśnieniowej instalacji chłodzącej jest decydującym krokiem w kierunku znacznego zwiększenia wydajności centrum obróbkowego CNC.

Zwiększ wydajność swojej produkcji dzięki naszej zaawansowanej technologii czyszczenia centrów obróbkowych HEDELIUS.

Zapewnienie przewagi technologicznej: Mocne i wysokoobrotowe wrzeciona silników zintegrowanych CELOX z technologią łożysk hybrydowych.

Zwiększony komfort pracy i ulga dla operatorów maszyn.

HEDELIUS oferuje Lakierowanie drzwi obszaru roboczego dla wszystkich Maszyn zgodnie z Państwa wymaganiami kolorystycznymi.

Prasa do wiórów oddziela wióry od środków chłodząco-smarujących i spręża je w czyste, łatwe w obróbce brykiety.

Centra obróbkowe bezpośrednio od Producenta. Bardzo krótki czas dostawy!

Znajdź odpowiednie dla siebie centrum obróbkowe CNC.

Rozwiązania automatyczne i otwarte interfejsy dla dostawców zewnętrznych w celu zwiększenia wydajności.

+ Automatyzacja centrów obróbkowych ze stołem obrotowo-przechylnym

+ Obciążenie boczne przez system automatyzacji

+ Obszar roboczy pozostaje w pełni nienaruszony

+ Rozwiązania o niewielkiej powierzchni zabudowy

+ Automatyzacja frezarek z długim łożem i wrzecionem wychylnym

+ Ładowanie od przodu przez system automatyzacji

+ Obszar roboczy pozostaje nienaruszony

+ Rozwiązanie do obróbki 5-osiowej i obróbki długich detali

+ Automatyzacja frezarek 3-osiowych

+ Załadunek boczny przez system automatyzacji

+ Obszar roboczy pozostaje w pełni nienaruszony

+ Rozwiązania o niewielkiej powierzchni zabudowy

Rozwiązania automatyczne dla pojedynczych elementów jako powtarzalnych części lub małych i średnich serii z paletami.

Z sześcioma paletami o wymiarach do 400 x 500 mm i maksymalną masą przenoszonego ładunku 370 kg, superkompaktowy system magazynowania palet MARATHON PL406 jest oszczędzającym miejsce urządzeniem zwiększającym produktywność modelu ACURA. Dla ułatwienia obsługi, system automatyzacji posiada przyciski do obracania nośnika palet i potwierdzania pustych miejsc. Lista zadań jest tworzona w systemie sterowania HEIDENHAIN w programie Batch Process Manager.

Obsługujący do 34 palet, wielopaletowy system magazynowy MARATHON RZ430 jest idealny do produkcji pojedynczych elementów jako powtarzalnych części lub małych i średnich serii. Palety są obsługiwane przez 6-osiowego robota YASKAWA o Ładowność 88 lub opcjonalnie 110 kg. Dwie wysuwane stacje wprowadzania/wyprowadzania gwarantują maksymalną produktywność nawet przy krótkich czasach przebiegu programu. Najważniejszym elementem jest system zarządzania paletami i zamówieniami MultibatchOS z 18,5-calowym panoramicznym wyświetlaczem dotykowym. System automatyzacji jest idealnie dopasowany do 5-osiowych centrów obróbkowych ACURA 50 i ACURA 65.

Zasobnik palet MARATHON SR422 z 22 paletami jest idealny do produkcji pojedynczych elementów jako części powtarzalnych lub małych i średnich serii. Jedną z atrakcji jest spójna koncepcja obsługi ACURA 65 MARATHON z Heidenhain TNC - na maszynie, na terminalu narzędziowym magazynu rezerwowego i na terminalu magazynu palet. System automatyzacji jest idealnie dopasowany do 5-osiowego centrum obróbkowego ACURA 65.

Zasobnik wielopaletowy MARATHON SR518 z 18 paletami o wymiarach 500 x 500 mm każda, okręgiem interferencyjnym 700 mm i masą przenoszonego ładunku 470 kg jest przeznaczony do obsługi dużych, ciężkich elementów pojedynczych jako części powtarzalnych lub małych i średnich serii. Potężne 5-osiowe centrum obróbkowe ACURA 85, opcjonalne wrzeciono o mocy 50 kW i 344-pozycyjny magazyn narzędzi STANDBY tworzą idealnie zgrany zespół zapewniający maksymalną produktywność. Z obracanej o 360° stacji wprowadzania/wyprowadzania narzędzi operator ma przez cały czas w zasięgu wzroku obszar roboczy maszyny. Obszar roboczy pozostaje w pełni dostępny od przodu w celu kontroli procesu i załadunku nowych Przedmiotów Obrabianych.

Model TILTENTA jest znany ze swojej elastyczności,

niezawodności i wydajności cięcia. Nowa

TILTENTA 7-2000 NEO oferuje duże drogi przesuwu

o długości 2000 mm w Osi X, 700 mm w Osi Y

i 735 mm w Osi Z. Magazyn palet

posiada 15 Miejsc na palety dla Elementów konstrukcyjnych o średnicy do

700 mm i wysokości mocowania 500 mm.

Stację wprowadzania/wyprowadzania można tu również obracać, na przykład w celu

ergonomicznego zamknięcia wież lub piramid mocujących. Dla pełnej elastyczności, MARATHON SR415 ładuje TILTENTA 7 w pełni automatycznie z

lewej strony maszyny.

EROWA ERC 80 ładuje Oś X 5-osiowego centrum obróbczego ACURA 50 EL paletami 320 x 320 mm. Zasobnik wielopaletowy ma pojemność 10 palet 320 x 320 mm (opcjonalnie 16 palet), przy masie przenoszonego ładunku 80 kg. Alternatywnie: Zasobnik palet może również obsługiwać mniejsze palety, np. do 24 palet o średnicy 210 mm. Szczególną cechą tej koncepcji jest niewielkie zapotrzebowanie miejsca wynoszące około 4480 mm.

Tylko tyle, ile potrzeba. Taka jest koncepcja stojąca za robotem EROWA Robot Dynamic 150L. Nabywasz tylko tyle automatyzacji, ile jest aktualnie wymagane. Jeśli wymagania dotyczące wydajności produkcyjnej ulegną zmianie, system Robot Dynamic można w każdej chwili rozbudować modułowo. Wąska szyna liniowa jest otwarta na wymaganą długość za pomocą pojedynczych segmentów. Poziomy magazynów są konfigurowane specjalnie dla danego zadania.

EROWA Leonardo to urządzenie do przeładunku palet z wielopoziomowymi magazynami. Masa przenoszonego ładunku wynosi 80 kg (w opcji 120 kg). Oś ma otwartą długą drogę przesuwu, dzięki czemu sięga również do dużych maszyn. Kilka niezbędnych poleceń wprowadza się za pomocą panelu dotykowego. Zintegrowane sterowanie charakteryzuje się wysoką autonomią. Palety są automatycznie umieszczane w otwartej pozycji.

Dzięki INDUMATIK Light 30 centrum obróbkowe można szybko i łatwo przestawić z trybu ręcznego na zautomatyzowany. Dzięki 50 miejscom na palety dla różnych Przedmiotów Obrabianych, ACURA może być również użytkowana w systemie bezobsługowym. Zintegrowana stacja magazynowania i pobierania pozwala Operatorowi na usunięcie gotowych części w dowolnym momencie i Uzbrojenie ich nowymi częściami w tym samym czasie. Opcjonalne oprogramowanie sterujące InduCell kontroluje programy Koniec programu i tabelę narzędzi, umożliwiając ciągłą obróbkę.

Dzięki INDUMATIK Light 60 centrum obróbkowe można szybko i łatwo przestawić z trybu ręcznego na zautomatyzowany. Dzięki 24 miejscom na palety dla różnych Przedmiotów Obrabianych, HEDELIUS ACURA może być również bezproblemowo użytkowana w systemie bezobsługowym. Zintegrowana ergonomiczna stacja magazynowania i pobierania pozwala Operatorowi na usunięcie gotowych części w dowolnym momencie i Uzbrojenie ich nowymi częściami w tym samym czasie. Opcjonalne oprogramowanie sterujące InduCell kontroluje programy Koniec programu i tabelę narzędzi, umożliwiając ciągłą obróbkę.

Dzięki INDUMATIK Light 120 centrum obróbkowe można szybko i łatwo przestawić z trybu ręcznego na zautomatyzowany. Dzięki 30 miejscom na palety dla różnych Przedmiotów Obrabianych, HEDELIUS ACURA może być również użytkowany w systemie bezobsługowym. Zintegrowana stacja magazynowania i pobierania pozwala Operatorowi na usunięcie gotowych części w dowolnym momencie i Uzbrojenie ich nowymi częściami w tym samym czasie. Opcjonalne oprogramowanie sterujące InduCell kontroluje programy Koniec programu i tabelę narzędzi, umożliwiając ciągłą obróbkę.

Zaprojektowany jako elastyczny system produkcyjny (w skrócie FMS), Indumatik 150 umożliwia zarówno automatyzację centrum obróbkowego, jak i automatyzację systemu wielomaszynowego. Indumatik 150 posiada elastycznie rozbudowywany system magazynowania palet i obrotowe urządzenie manipulacyjne, które można przesuwać po otwartej szynie podłogowej. Mocowanie Przedmiotów Obrabianych

Moduły robota zarządzają przedmiotami obrabiany z szuflad siatkowych w pełni automatycznie dla produkcji małych i średnich partii.

Iridium Hybrid od BMO łączy w sobie dwa światy w automatyzacji centrum obróbkowego CNC: elastyczną automatyzację małych serii za pomocą urządzeń z paletami i seryjną produkcję np. sekcji cięcia poprzez wkładanie przedmiotów obrabiany bezpośrednio do maszyny. Iridium imponuje z jednej strony kompaktowymi wymiarami wynoszącymi zaledwie 1500 mm szerokości, a z drugiej pojemnością 20 palet o wymiarach 200 x 200 mm i szufladą magazynową na 50 Przedmiotów Obrabianych o wymiarach do 100 x 100 mm.

Moduł robota Platinum jest odpowiedni do załadunku obrabianych elementów na zamknięte maszyny CNC. Przedmioty obrabiany są wyjmowane z szuflad rastrowych przez 6-osiowego robota i wkładane do maszyny. Aby móc bardzo elastycznie reagować na małe wielkości partii i zwiększyć bezobsługowy czas pracy instalacji, rozwiązanie automatyczne Platinum posiada również osiem miejsc paletowych do przechowywania urządzeń mocujących. Oznacza to, że system automatyzacji robotów najpierw automatycznie wprowadza wymagane urządzenie mocujące do maszyny, a następnie Uzbrojenie z szuflady magazynowej z surowymi częściami.

Model Titanium posiada do 100 miejsc zapisu palet i dwie stacje uzbrajania palet do obróbki Przedmiotów Obrabianych lub palet w połączeniu. Dostępne są roboty o wadze 180 kg lub 225 kg, dzięki czemu nawet ciężkie elementy mogą być obrabiane na paletach. W celu usunięcia dużej ilości wiórów, maszyny z Modelu ACURA mogą być wyposażone w specjalne akcesoria, takie jak system Płukania obszaru roboczego i Alternatywnie: Przenośniki wiórów.

Podczas gdy liczba obrabianych przedmiotów w modułach robota z serii Platinum i Titanium jest ograniczona liczbą szuflad, w modułach robota z serii Infinity zamknięta jest niemal nieograniczona liczba obrabianych przedmiotów i palet. Jest to możliwe dzięki elastycznie dzielonym półkom i zintegrowanej kontroli wysokości dla optymalnego wykorzystania pojemności półek. Przedmioty obrabiany są przechowywane na tacach siatkowych. Aby móc bardzo elastycznie reagować na małe wielkości partii, ciężkie elementy lub złożone sytuacje mocowania, rozwiązanie Infinity ma miejsca na palety do przechowywania szerokiej gamy urządzeń mocujących. Jako prawdziwa automatyzacja produkcji wieloseryjnej, robot najpierw automatycznie wkłada wymagane urządzenie mocujące do maszyny, a następnie Uzbrojenie z tacek z surowymi częściami.

Ten przyjazny dla początkujących system automatyzacji został opracowany specjalnie do Uzbrojenia i rozładunku małych partii i/lub małych Przedmiotów Obrabianych. Automatyka wyposażona jest w 6-osiowego robota, który pobiera przedmioty obrabiany ze stałego stołu i umieszcza je w 5-osiowym centrum obróbkowym ACURA. W zależności od dostępnej przestrzeni instalacja może załadować maszynę od przodu lub z boku.

Jeśli wymagana jest wysoka elastyczność i autonomia, warto zwrócić uwagę na ROBOJOB Tower. Pionowy system podnoszący zasobnik przechowuje nie tylko przedmioty obrabiany, ale także urządzenia mocujące i palety na zamkniętych 28 poziomach. Opcjonalnie instalację można wyposażyć w dodatkowe regały paletowe i stację do przechowywania/odbierania bardzo ciężkich lub bardzo dużych przedmiotów obrabianych.

Jeśli wymagana jest wysoka elastyczność i autonomia, warto zwrócić uwagę na ROBOJOB Tower. Pionowy system podnoszący zasobnik przechowuje nie tylko przedmioty obrabiany, ale także urządzenia mocujące i palety na zamkniętych 28 poziomach. Opcjonalnie instalację można wyposażyć w dodatkowe regały paletowe i stację do przechowywania/odbierania bardzo ciężkich lub bardzo dużych przedmiotów obrabianych.

Cela automatyzacji RoboTrex składa się z 6-osiowego robota Fanuc o udźwigu do 50 kg. Przedmioty obrabiany są przechowywane w imadłach na mobilnych wózkach automatyzacji. Opatentowany, pionowy montaż imadeł zapewnia optymalne wykorzystanie powierzchni do ustawiania. Wózki automatyzacji umożliwiają mocowanie i otwieranie Przedmiotów Obrabianych nawet w dużej Odległości od Maszyny. Wózek automatyzacji można zdemontować lub wymienić podczas trybu pracy maszyny. Instalacja RoboTrex 96 jest również wyposażona w zmieniacz chwytaków umożliwiający obróbkę ram nożyc o różnych rozmiarach. W połączeniu z automatycznym rozpoznawaniem wózków automatyzacji, instalacja oferuje wysoką wysokość elastyczności i obejmuje szeroki zakres części.

Rozwiązania automatyczne łączące obsługę Przedmiotów Obrabianych i palet w jednym systemie

Wersja ACURA 50 i ACURA 65 w lustrzanym odbiciu umożliwia połączenie z systemami palet lub przedmiotów obrabianych.

Oddzielne magazyny narzędzi dla zamkniętej liczby 264 dodatkowych Narzędzi pozwalają na czyszczenie, konserwację i znaczne skrócenie czasu przezbrajania.

Wstępnie skonfigurowane standardowe Interfejsy, np. dla EROWA, INDUNORM, ROBOJOB, BMO lub LANG, są dostępne do elektrycznego podłączenia do systemu automatyki.

Dzięki ponad 3000 zainstalowanych obecnie centrów obróbkowych HEDELIUS zapewniamy precyzyjną i wydajną obróbkę skrawaniem w wielu gałęziach przemysłu.

Różnorodne rozwiązania konstrukcyjne zapewniają naszym Klientom maksymalną precyzję i wydajność na każdym etapie produkcji.

Dzięki zastosowaniu technologii zoptymalizowanej pod kątem czasu ustawiania, takiej jak szybkie dostarczanie narzędzi i innowacyjne urządzenia mocujące, firmy mogą zmaksymalizować czas pracy wrzeciona w dłuższej perspektywie.

Zwiększ dokładność swojej produkcji za pomocą wysoko rozwiniętych sond dotykowych i laserów.

Dzięki zastosowaniu Ściany działowej w centrum obróbkowym, z jednego obszaru roboczego można utworzyć dwa zamknięte, niezależne obszary robocze do obróbki w Ruchu wahadłowym.

Stół maszynowy jest wyposażony w znormalizowany Interfejs, który skraca centrowanie i ustawianie urządzeń do zaledwie kilku sekund.

Rozszerzenie zakresu zastosowań urządzenia TILTENTA z obróbki 5-stronnej do 5-osiowej obróbki symultanicznej.

Stoły okrągłe do rozbudowy osi i zwiększenia spektrum wydajności centrum obróbkowego CNC.

Umożliwiają obróbkę wielostronną z wielokrotnym mocowaniem, a tym samym racjonalizują produkcję seryjną.

Czynniki, które mają znaczący wpływ na dokładność naszych precyzyjnych maszyn.

Zoptymalizuj swoje centrum obróbkowe HEDELIUS dzięki szerokiej gamie opcji, które są precyzyjnie dostosowane do konkretnych wymagań i zadań produkcyjnych.

Najnowocześniejsza technologia sterowania SIEMENS lub HEIDENHAIN gwarantuje maksymalny komfort obsługi i nieograniczoną funkcjonalność.

TNC7 łączy w sobie wysokiej jakości komponenty sprzętowe z zaawansowanym, konfigurowalnym interfejsem użytkownika i bogatym pakietem funkcji.

Dzięki SINUMERIK ONE można wyznaczyć nowe standardy w produkcji dzięki cyfrowym bliźniakom, rozszerzonym funkcjom diagnostycznym i wysokiej elastyczności.

Wdrożenie wysokociśnieniowej instalacji chłodzącej jest decydującym krokiem w kierunku znacznego zwiększenia wydajności centrum obróbkowego CNC.

Zwiększ wydajność swojej produkcji dzięki naszej zaawansowanej technologii czyszczenia centrów obróbkowych HEDELIUS.

Zapewnienie przewagi technologicznej: Mocne i wysokoobrotowe wrzeciona silników zintegrowanych CELOX z technologią łożysk hybrydowych.

Zwiększony komfort pracy i ulga dla operatorów maszyn.

HEDELIUS oferuje Lakierowanie drzwi obszaru roboczego dla wszystkich Maszyn zgodnie z Państwa wymaganiami kolorystycznymi.

Prasa do wiórów oddziela wióry od środków chłodząco-smarujących i spręża je w czyste, łatwe w obróbce brykiety.

Postępująca cyfryzacja w przemyśle wytwórczym otwiera zupełnie nowe możliwości w zakresie uczynienia procesów obróbki skrawaniem bardziej przejrzystymi, szybszymi i wydajniejszymi. W HEDELIUS również poważnie traktujemy rosnące znaczenie inteligentnego powiązania danych produkcyjnych, jakościowych i maszynowych. Celem jest cyfrowe wsparcie całego procesu tworzenia wartości dodanej od planowania zamówienia po zamknięty obrobiony element.

+ Personalizacja. Na miejscu w całym kraju.

+ Inteligentne planowanie wdrożeń.

+ Doskonała dostępność części zamiennych.

Szybkie, profesjonalne rozwiązanie, gdy wymagany jest serwis.

+ Zapytania dotyczące serwisu

+ Zapytania dotyczące konserwacji

+ Zapytania dotyczące części zamiennych

Aktualne informacje i wiadomości o firmie HEDELIUS Maschinenfabrik. Krótki wgląd w różnorodność produktów centrów obróbkowych, automatyzacji i wydarzeń.

Zapewniamy szeroki zakres bezpłatnych materiałów informacyjnych w naszym obszarze pobierania.

Wszystkie nadchodzące daty warsztatów, targów i innych wydarzeń w otwartej formie.

Ponad 3000 znanych klientów z całej Europy zaufało jakości i niezawodności maszyn HEDELIUS.

Ciekawostki o firmie, aktualności, informacje o produktach, raporty użytkowników

Od 55 lat firma HEDELIUS ma tylko jeden cel: zwiększenie wydajności produkcji pojedynczych elementów i małych serii w budowie maszyn, Narzędzi i pojazdów.

Take the opportunity to experience our machining centres and automation solutions live and see their performance and safety for yourself.

Tysiące firm w Europie, w tym ukryci mistrzowie, polegają na naszych rozwiązaniach. Od MŚP po globalne korporacje, towarzyszymy Ci na drodze do zrównoważonego sukcesu.

Kompleksowe i praktyczne szkolenia dla programistów i operatorów CNC od obróbki 3-osiowej do 5-osiowej.

Poznaj najnowsze osiągnięcia w technologii obróbki skrawaniem - wygodnie online lub bezpośrednio u nas w Meppen.

Centra obróbkowe HEDELIUS znajdują zastosowanie w wielu różnych gałęziach przemysłu.

Ochrona zasobów, Wydajność energetyczna i zabezpieczenie przyszłości: nasze wysiłki na rzecz pozytywnego wkładu w kształtowanie zrównoważonej przyszłości.

Czy jako dostawca podzielasz nasze wartości jakości i niezawodności? W takim razie prosimy o otwarty kontakt.

Przez lata zbudowaliśmy silną sieć 17 partnerów handlowych w całej Europie.