Heidkamp Metallbearbeitung GmbH & Co. KG | ACURA 65 EL

Obszar zastosowań: Obróbka metali, Produkcja zleceniowa

Siedziba firmy: Hüllhorst, Niemcy | Zatrudnienie: 5.

Solidne systemy, które wykonują swoją pracę.

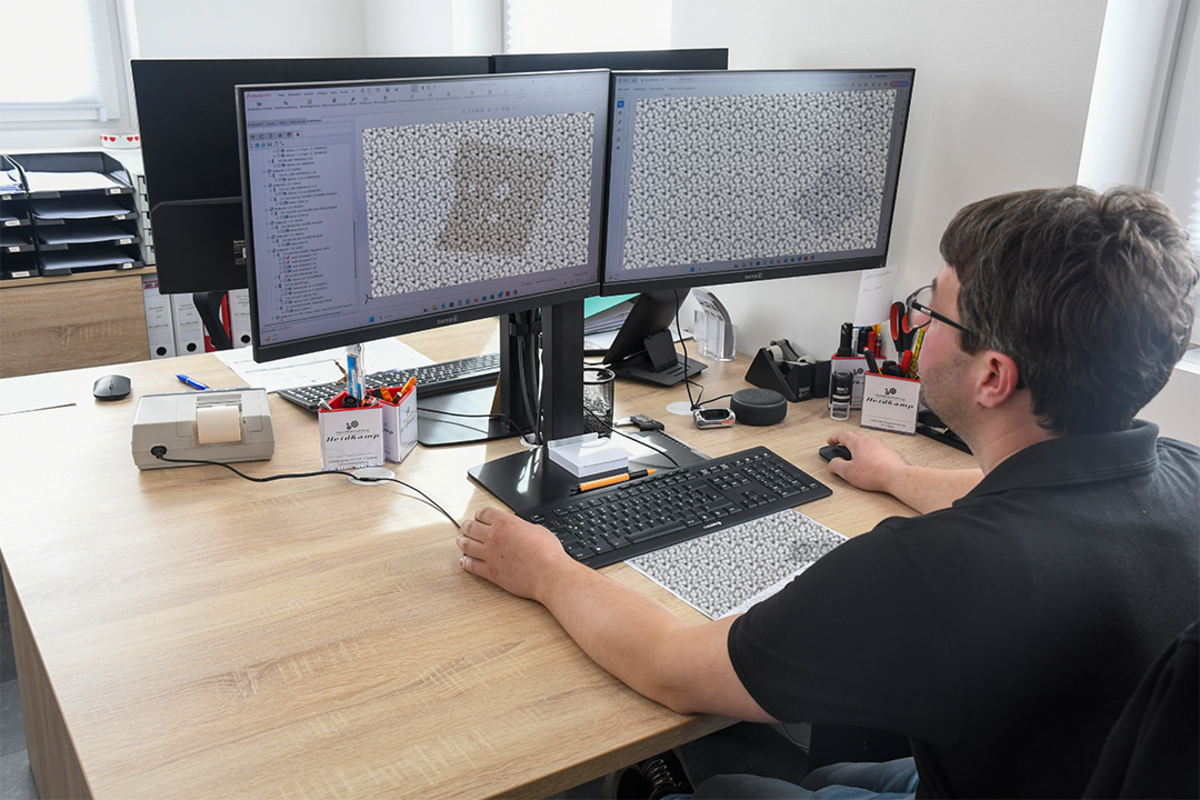

Typ firmy na własnym podwórku: Heidkamp Metallbearbeitung dostrzega znaczenie perspektywicznych inwestycji - i odważnie je realizuje. (Zdjęcie: Gressel)

Heidkamp Metallbearbeitung w Hüllhorst produkuje niestandardowe części frezowane. Tryb, który priorytetowo traktuje elastyczność, jakość i dotrzymywanie terminów, postrzega siebie jako niezawodnego partnera w zakresie elementów pojedynczych, a także małych i średnich serii. Ze swojej strony Heidkamp polega na firmie Gressel jako niezawodnym partnerze w zakresie Mocowania przedmiotu obrabianego.

Wschodnia Westfalia-Lippe w północno-wschodniej części Nadrenii Północnej-Westfalii jest jednym z najsilniejszych regionów gospodarczych w Niemczech: ponad 150 000 firm, milion pracowników i roczny produkt krajowy brutto w wysokości ponad 75 miliardów euro są tego wymownym wyrazem. Inżynieria mechaniczna jest największym sektorem przemysłowym pod względem liczebności, znanym z szerokiej gamy branż produkcyjnych, a zwłaszcza z przemysłu meblarskiego. Drugim co do wielkości sektorem jest producent wyrobów metalowych, z nieco poniżej 300 trybami.

Technologia napinania a technologia mocowania

Jednym z takich trybów jest Heidkamp Metallbearbeitung w Hüllhorst, którą Jörg Heidkamp założył w 2008 roku w podwójnym garażu tuż obok swojego domu. Dziś przewód dopływowy prowadzi jego syn Jan. Jest to typowe dla regionu, który charakteryzuje się małymi i średnimi firmami, z których wiele jest zarządzanych przez właścicieli i jest własnością rodziny. Jednak w przeciwieństwie do niektórych start-upów garażowych, Heidkamp od samego początku zaczął od nowych maszyn, z dwoma 3-osiowymi centrami obróbczymi. System CAM został dodany już w 2009 roku. Pierwsze centrum 5-osiowe pojawiło się w 2012 roku, po tym jak Heidkampowie wybudowali małą halę w swoim ogrodzie. Wkrótce potem pojawiło się kolejne 5-osiowe centrum obróbcze, a ostatnie w 2023 roku. Rozwojowi towarzyszyła spójna koncepcja mocowania przedmiotu obrabianego.

W zaledwie rok po założeniu firmy dokonano strategicznych inwestycji w pierwszy system CAM. (Zdjęcie: Gressel)

"Po zamówieniu maszyny 5-osiowej w 2012 roku i rozpoczęciu szczegółowego planowania Mocowania przedmiotu obrabianego, zwróciliśmy się do firmy Gressel", wyjaśnia Jan Heidkamp. "W tamtym czasie zdecydowaliśmy się na otwarty zacisk, który był naszym faworytem". Jednak Reiner Hartmann, technik sprzedaży DE North & East w firmie Gressel, zaproponował zupełnie nowy wariant. Bez ryzyka dla Heidkampa, ponieważ dołączono bezpłatną wersję próbną. "Po ćwierć roku ponownie usiedliśmy razem i omówiliśmy wyniki", mówi młodszy szef. "Od razu zatrzymaliśmy zacisk, w tym układ zaciskowy punktu zerowego i wspornik.

Elementy konstrukcyjne i ich materiały

Wszystkie standardowe materiały z wyjątkiem żeliwa są obrabiane w Hüllhorst. Dużą część stanowi aluminium. Celem jest elastyczna obróbka wszystkich tych materiałów w szerokim zakresie wymiarów komponentów przy zachowaniu możliwie najkrótszych czasów przezbrajania. W końcu zwykle wielkość partii wynosi od 1 do 10 sztuk. "Jeśli mamy szczęście, może to być 100 części, ale rzadko się to zdarza" - mówi Heidkamp. Niezależnie od wielkości partii, która ma zostać zamknięta, terminy dostaw są często napięte, zwłaszcza w przypadku pojedynczych elementów lub prototypów. Same części często mają wymiary pudełka po butach, ale "pudełka zapałek" również trafiają na otwarte maszyny. Zasadniczo wszystko do 1000 x 600 mm jest możliwe. "Zawsze znajdujemy rozwiązanie dla części, których Klient potrzebuje szybko" - zapewnia Heidkamp, mając na uwadze terminy dostaw. "Nawet jeśli części stają się coraz bardziej złożone, a liczba szybkich strzałów wzrasta". Obecnie preferowanymi sposobami realizacji są duże magazyny narzędzi na maszynach i automatyzacja za pomocą palet. Bez względu na to, jak skomplikowana jest część.

Zmienność, stabilność i precyzja

Ale do czego była otwarta pierwsza maszyna 5-osiowa? Zaciski 5-osiowe są często wykorzystywane do produkcji elementów pojedynczych lub produkcji małych serii. "Inaczej jest w Hüllhorst, gdzie wykorzystaliśmy nasz zacisk centryczny 'centrinos'", ujawnia Hartmann. "Kompaktowa i idealnie dopasowana do lokalnych elementów konstrukcyjnych, wybraliśmy elastyczną konfigurację składającą się z centrinos, konsoli i systemu punktu zerowego, która była również znacznie tańsza". Faworytem Heidkampa był początkowo zacisk o stałej szczęce, "rozwiązanie ogólnie znane", mówi. Jednak faza testów wystarczyła, by przekonać go do zacisku centrycznego. "Dzięki niewielkiej głębokości mocowania uzyskujemy wysoką Siłę utrzymania - a tym samym przyzwoitą Wydajność obróbki skrawaniem. Różne konstrukcje, w tym zamknięte szczęki, pozwalają nam również pracować w bardzo elastyczny sposób". Na przykład, może użyć zacisku ze znacznie węższymi szczękami, tj. 65 mm, jeśli wymagana jest dostępność i chce pracować z krótkimi uchwytami narzędzi. Rezultatem jest stabilność i precyzja elementu konstrukcyjnego.

Pięcioosiowa "Acura 65" firmy Hedelius jest obecnie kluczową maszyną w Hüllhorst. Została ona wyposażona w duży magazyn narzędzi, zespół palet i technologię mocowania detali Gressel do zautomatyzowanej produkcji elementów pojedynczych i małych serii. (Zdjęcie: Gressel)

Automatyzacja wkracza

Niedługo po pierwszym 5-osiowym centrum obróbczym, Heidkamp zainwestował w kolejną, niemal identyczną 5-osiową maszynę, ponownie bez automatyzacji. Wkrótce pojawiło się pytanie: "Jak zwiększyć wydajność? To, czego na pewno nie chcieliśmy, to praca zmianowa. Jedyną opcją było więc zautomatyzowanie drugiej maszyny 5-osiowej, co następnie zrobiliśmy za pomocą małego systemu Zasobnika palet". Oprócz skrócenia czasu realizacji, Heidkamp chciał stać się jeszcze bardziej elastyczny i produkować powtarzalne części bezobsługowo. "Dzięki naszemu doświadczeniu z ręcznej obsługi, chwytak centrinos był również właściwym wyborem dla tej automatyzacji" - mówi Dyrektor Zarządzający. "Dzięki 16 stacjom mogliśmy teraz dopływ części, nawet pojedynczych elementów, po zakończeniu pracy. Pozwoliło nam to zwiększyć wydajność i skrócić czas dostawy". Elastyczność i bezpieczeństwo mocowania za pomocą centrinos były po raz kolejny decydującymi czynnikami. Firma miała również dobre doświadczenia z systemem szczęk. To samo dotyczy hermetyzacji, która jest niezwykle niezawodna. Heidkamp: "To absolutnie solidne systemy, które niezawodnie wykonują swoją pracę. O to w tym wszystkim chodzi".

Elastyczność jest ponad wszystko.

Z katalogiem Hedelius pod pachą, Michael Jürging, Dyrektor Zarządzający firmy produkującej obrabiarki i technologie obróbki skrawaniem o tej samej nazwie, odwiedził Heidkamp po raz pierwszy w 2023 roku. Było już dla niego skrzyżowanie: Reiner Hartmann. Oprócz Hedeliusa i innych obrabiarek, Jürging sprzedaje również technologię mocowania Gressel. Hartmann był zatem łącznikiem. Zwłaszcza, że jego doświadczenie od dawna było cenione w Hüllhorst. Tym razem firma od samego początku chciała zainwestować w zautomatyzowaną maszynę. "Maszyna z 16 paletami osiągnęła swój limit wydajności. Druga maszyna miała zapewnić odciążenie, a także zwiększyć wydajność", wyjaśnia młodszy szef. Dlatego była to dla niego kluczowa maszyna. Po kilku konsultacjach i wizycie w fabryce w Meppen stało się jasne: będzie to "Acura 65". Zwłaszcza, że wizyta zaowocowała prawie 100% konfiguracją z elastycznością jako głównym kryterium.

Jako maszyna pionowa, Acura 65 imponuje dużym obszarem roboczym i niewielkimi rozmiarami. Wrzeciono o stosunkowo dużej prędkości, na które zdecydował się Heidkamp, ma również wystarczający Moment obrotowy, aby zamknąć wszystkie materiały w produkcji zleceniowej. "Ważne było dla nas, aby maszyna mogła być zautomatyzowana z boku i miała swobodny dostęp z przodu. Powinno to umożliwić dobrą produkcję mieszaną" - podkreśla Heidkamp. "Opcja obsługi wielu maszyn była dla nas również ważna pod względem automatyzacji, abyśmy mogli w przyszłości dostarczyć siostrzaną maszynę z zespołem palet". Zasobnik jest przeznaczony do obsługi maksymalnie 50 palet, choć obecnie pracujemy z około trzydziestoma paletami. Po podłączeniu drugiej maszyny cały pool będzie wykorzystywany. "Heidkamp pomyślał również o elastyczności, zwłaszcza jeśli chodzi o przechowywanie narzędzi" - podkreśla Jürging. "Obecnie magazyn z 245 miejscami na narzędzia zapewnia czasy przezbrajania bliskie zeru. To jest najważniejsze".

Centryczne zaciski firmy Gressel, "centrinos" i jego następca, "C2.0", gwarantują elastyczne, precyzyjne i stabilne mocowanie elementów konstrukcyjnych w firmie Heidkamp. (Zdjęcie: Gressel)

Centryczne zaciski są otwarte na paletach, co oznacza, że Heidkamp zredukował czas bezproduktywny prawie do zera. (Zdjęcie: Gressel)

Prawowity następca

Gdy było już jasne, jak będzie wyglądała automatyzacja pod względem rozmiarów palet lub rozstawu podstaw, "ponownie zastanawialiśmy się z Reinerem Hartmannem, jaki zestaw urządzeń mocujących moglibyśmy połączyć w taki sposób, aby uzyskać jak najkrótsze czasy przezbrajania i wysoką przepustowość dla naszych małych serii", relacjonuje Heidkamp. Tym razem centrinos nie wchodził w grę. Dlaczego? Po prostu dlatego, że w międzyczasie został wycofany. Tak więc następca, zacisk centryczny "C2.0", stał się nowym faworytem Heidkampa. Pomogło w tym doświadczenie zdobyte podczas pierwszej automatyzacji. Oczywiście z pewnymi różnicami. Przede wszystkim chodziło o większą szerokość mocowania, ponieważ maszyna jest większa. "Ponieważ w przypadku drugiej automatyzacji dostępnych było więcej palet, skonfigurowaliśmy ją tak, aby trzeba było zamknąć jak najmniejszą liczbę szczęk" - wyjaśnia Heidkamp. "Obecnie urządzenia mocujące znajdują się w stałych Miejscach palet, dzięki czemu możemy zminimalizować czasy nieprodukcyjne". Ze względu na otwartość na wielkość partii 1, palety są uzbrojone w jeden lub dwa zaciski centryczne o różnych szerokościach i długościach. Znacznie większy Zasobnik palet umożliwia zautomatyzowanie nawet pojedynczych elementów i bezobsługową pracę w godzinach wieczornych lub nocnych. Bez nadgodzin.

Bądź przygotowany

Obecnie Heidkamp wykorzystuje kompleksowy system obejmujący programowanie CAM, obszerny magazyn narzędzi i dużą pulę wstępnie wyposażonych palet do automatycznej, często bezobsługowej, produkcji nawet pojedynczych elementów. Tryb już rozstawianie swoje cele na kolejne kroki. "W tym roku wprowadzimy nowy system zarządzania towarami" - informuje Dyrektor Zarządzający. "Nasze obecne planowanie produkcji działa dobrze, ale jeśli w firmie pojawi się więcej elementów pojedynczych i wymiarów, chcemy być przygotowani". W ubiegłym roku Tryb zainwestował w swoją pierwszą tokarkę - i od tego czasu rozwija się w kierunku nowego profilu zadań. Pomimo takiej ekspansji, firma ma pozostać mniej więcej w tym samym rozmiarze z pięcioma pracownikami. "Tak czujemy się komfortowo" - podkreśla Heidkamp. "Ponadto, wydajność może być budowana w różny sposób. Nasza ścieżka prowadzi przez wydajne programowanie i AV do przewidywalnych czasów realizacji. Ponadto w przyszłości nastąpi automatyzacja dwóch siostrzanych maszyn, co zwiększy przepustowość o kolejne kilka procent". Technologia mocowania detali nie ulegnie w tym wszystkim większym zmianom. "Spełnia swoje zadanie, dzięki czemu jesteśmy w stanie niezawodnie obsługiwać nawet większe zamówienia, a także szybko realizować zamówienia".

Opracowali wydajną, elastyczną koncepcję produkcji jednostkowej i produkcji małych serii w Hüllhorst: Reiner Hartmann, Jan Heidkamp i Michael Jürging (od lewej). (Zdjęcie: Gressel)

Kontakty.

D-32609 Hüllhorst info@heidkamp-metallbearbeitung.de www.heidkamp-metallbearbeitung.de +49 5741 805024

Centra obróbkowe &

Rozwiązania automatyczne od Klienta.

Więcej referencji.

Vitronic opiera się na modułowym zestawie technologii mocowania Schunk w konstrukcji prototypów, aby pracować elastycznie, niezawodnie i przy zoptymalizowanych czasach ustawiania** w często zmieniających się sytuacjach mocowania. Dzięki systemowi mocowania z punktem zerowym Vero-S**, różnym urządzeniom mocującym, uchwytom tokarskim i hydraulicznym uchwytom narzędziowym, operacje mocowania mogą być szybko przenoszone, maszyny efektywnie wykorzystywane i osiągane są wysokiej jakości wyniki obróbki. Jednostki o skalowalnym wyposażeniu znacznie zwiększają produktywność, ergonomię i niezawodność.

Zatrudniając około 60 pracowników w swoim zakładzie w Dillenburgu w Hesji, SIBA Metallverarbeitungs GmbH jest niezawodnym partnerem dla wielu gałęzi przemysłu od ponad 60 lat. Firma o tak szerokim Rozstawianiu musi być w stanie działać z wysokim stopniem elastyczności w produkcji. Dlatego SIBA od wielu lat polega na centrach obróbkowych firmy HEDELIUS. Obecnie firma polega na dwóch automatycznych instalacjach, które zapewniają maksymalną precyzję, bezobsługowy czas pracy i krótkie czasy reakcji: ACURA 65 EL z automatyką PROMOT i **ACURA 65 MARATHON z zasobnikiem palet SR422.

Dzięki maszynie TILTENTA 11-2600, S&S Zamknięcie i Zabezpieczenia GmbH w Mühlhausen, Turyngia może teraz produkować jeszcze bardziej efektywnie czasowo. Dzięki przestronnemu obszarowi roboczemu, zintegrowanej koncepcji wrzeciona obrotowego i wysokiej wydajności kompletnej obróbki 5-osiowej, jedna operacja mocowania wystarcza firmie S&S do pełnej obróbki skomplikowanych elementów konstrukcyjnych za pomocą TILTENTA 11-2600.