SD Automotive GmbH | ACURA 65, TILTENTA 7-2600

Einsatzgebiet: Automotive | Firmensitz: Georgsmarienhütte, Deutschland | Mitarbeiter: 430

Innerhalb weniger Jahre hat sich die SD Automotive GmbH zu einem Spezial-Dienstleister für die Automobilindustrie entwickelt. Durch ständige Erweiterung des Maschinenparks war man in der Lage, die hohen Anforderungen gerade beim Fräsen zu meistern. Die neueste Technik im Bereich Zerspanung kommt von HEDELIUS aus Meppen.

„Drei Viertel der Wertschöpfung eines Automobils entsteht bei Zulieferern und Dienstleistern. Das 1984 gegründete Unternehmen SD Automotive GmbH ist so ein Dienstleister. Vom Werkzeug- und Prototypenbau über den Modell- und Karosseriebau bis hin zur Fertigung von Ersatzteilen reichen die Kompetenzen des Unternehmens aus dem niedersächsischen Georgsmarienhütte. In der fast 35-jährigen Firmengeschichte hat sich der 430 Mitarbeiter zählende Mittelständler zu einem der führenden Anbieter in diesem Bereich entwickelt. Das Anspruchsdenken der Kunden, darunter viele der namhaften internationalen Automobilhersteller und deren Zulieferer, ist enorm hoch. „Wir bekommen von unseren Kunden oft genau definierte Lastenhefte u. a. mit vorgeschriebenen Werkstoffen“, erzählt Ulrik Standfuß, verantwortlich für die operative Betriebsleitung bei der SD Automotive GmbH. Damit die Anforderungen erfüllt werden können, wird vom Engineering bis zum fertigen Teil vieles im eigenen Hause gemacht. Aber auch die Lieferanten des Familienunternehmens müssen hohe Ansprüche erfüllen. „Die Qualität der zugekauften Materialien muss sehr gut sein und auch bei der Weiterverarbeitung setzen wir höchste Maßstäbe an, um den Anforderungen der Kunden gerecht zu werden“, erklärt Ulrik Standfuß weiter. Deshalb wird im Unternehmen regelmäßig in moderne Maschinentechnologie investiert. Zuletzt auch in vier Bearbeitungszentren von HEDELIUS.

Mehr Zustellung bei hoher Geschwindigkeit und Präzision.

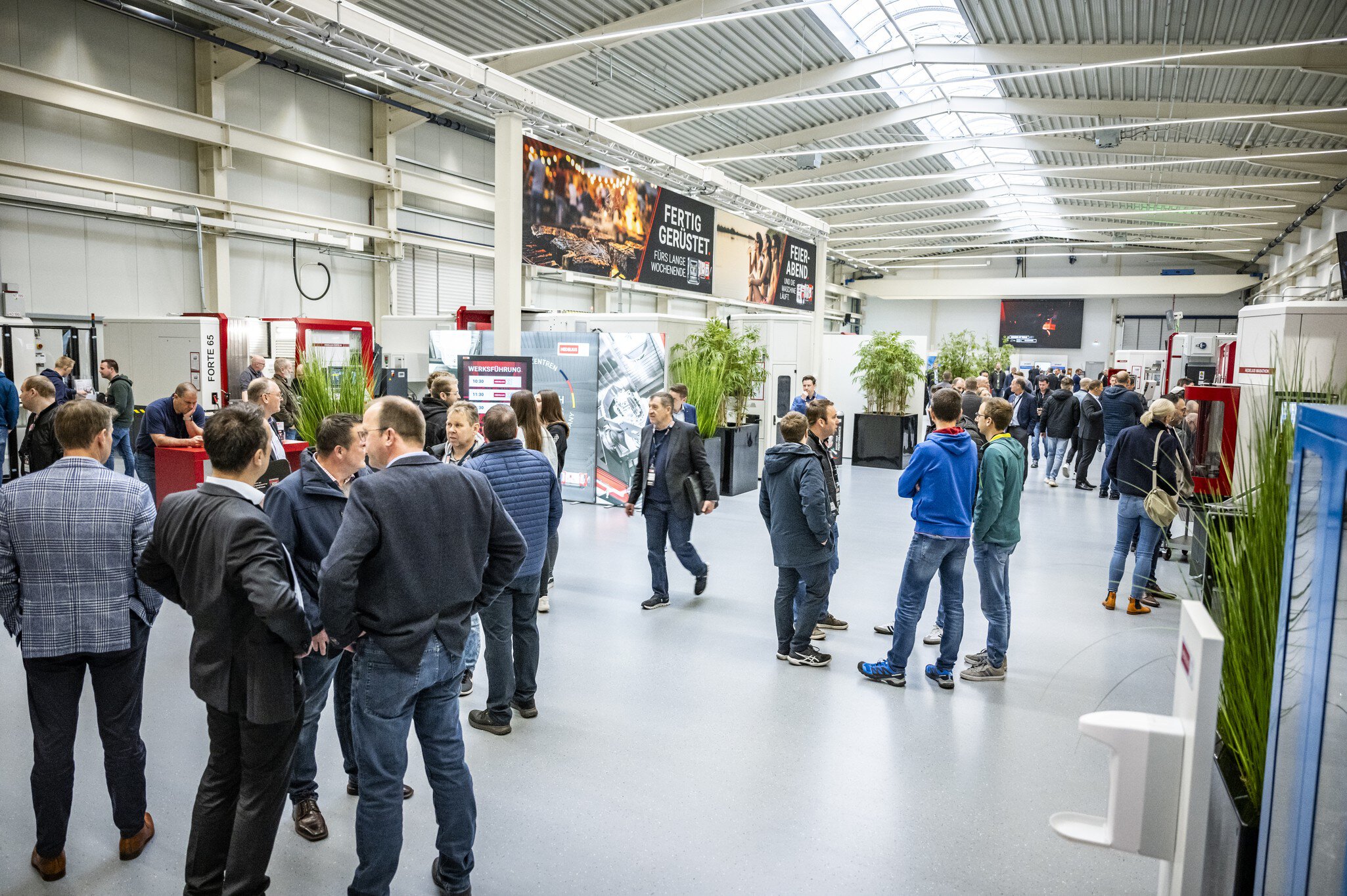

Um die Qualität und Produktivität in der Fertigung zu erhöhen, sollten ältere CNC-Fräsmaschinen ausgetauscht werden. Ein Jahr lang haben die Verantwortlichen bei SD Automotive Maschinen angeschaut, bewertet und getestet. Dann fiel die Entscheidung auf jeweils zwei 5-Achs-Bearbeitungszentren ACURA 65 und TILTENTA 7-2600 vom norddeutschen Maschinenbauer HEDELIUS. Überzeugt hat dabei insbesondere die hohe Stabilität der Fräsmaschinen. „Bei den HEDELIUS Maschinen können wir mehr zustellen und damit mehr Material abtragen und trotzdem eine hohe Geschwindigkeit und die geforderte Präzision erreichen. Wir haben viele andere Hersteller getestet, bei denen das so nicht möglich war“, berichtet Bardhyl Beqrama vom Auswahlprozess. Als Abteilungsleiter Zerspanung weiß er, worauf es bei den Bearbeitungszentren ankommt. Er verantwortet einen Maschinenpark von gut 20 CNC-Maschinen und hat schon einige Investitionsentscheidungen begleitet. Neben der Stabilität waren auch andere Faktoren wichtig für die Ergebnisfindung. „Natürlich musste die Präzision stimmen, daher haben wir auch Testbearbeitungen vor Ort in Meppen gemacht. Außerdem sollten die Teile in einer Aufspannung bearbeitet werden, das ist mit den HEDELIUS Maschinen möglich. Dazu kommt, dass die Bearbeitungszentren sehr kompakt sind. Die passten genau in unsere Halle“, erzählt er. Weiterhin haben die Komplettumhausung bei gleichzeitiger Möglichkeit der Kranbeladung, der große Bildschirm der Heidenhain Steuerung und die große Scheibe des von vorne zu bedienenden Werkzeugmagazins bei den ACURA 65 bzw. das verschiebbare Terminal der TILTENTA 7-2600 überzeugt. Um noch produktiver zu werden und Rüstzeiten zu senken, wurden alle Maschinen mit einem Nullpunkt-Spannsystem ausgestattet. „Mit dem Nullpunkt-Spannsystem können wir die Schraubstöcke immer auf einer Platte belassen und müssen sie dann nur noch in das Spannsystem einsetzen. Dadurch reduzieren wir unsere Rüstzeiten deutlich“, ist Bardhyl Beqrama vom System überzeugt.

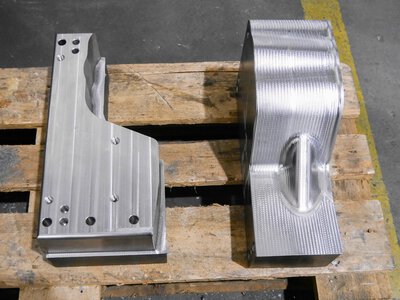

Kleine Distanzstücke und große Werkzeugelemente.

Auf den beiden ACURA 65, mit Verfahrwegen von 700 x 650 x 600 mm (x/y/z) und Dreh-Schwenktisch, werden unter anderem Formensegmente und Schneidelemente gefertigt. Die zwei T7-2600 Maschinen mit Schwenkkopf werden noch flexibler eingesetzt. Die große Aufspannfläche und die hohe Tischbelastung erlauben es, auch Werkzeugteile bis 1400 mm Länge und bis zu 300 kg Gewicht zu bearbeiten. Bardhyl Beqrama erklärt: „Wir nutzen die Länge der Maschinen noch nicht voll aus. Im Moment fertigen wir von kleinen Distanzstücken bis zu 1,4 m großen Werkzeugelementen auf den Maschinen. Es ist uns aber wichtig, die Flexibilität zu haben. Der Markt verändert sich, darauf müssen wir vorbereitet sein.“ Bei Verfahrwegen von 2600 x 750 x 695 mm (x/y/z) und einem Aufspanngewicht von 2500 kg ist definitiv noch viel Luft nach oben.

Rundum zufrieden mit Mensch und Maschine.

Das Argument der Flexibilität gewinnt noch stärker an Bedeutung, wenn die Losgrößen betrachtet werden. „Es gibt bei unseren Produkten nur sehr selten Wiederholungen, wir fertigen fast nur Unikate. Die Durchlaufzeiten der Werkstücke liegen zwischen fünf Minuten und mehreren Stunden“, beschreibt der Abteilungsleiter die Fertigungssituation. Und führt weiter aus: „Wir bearbeiten verschiedene Werkstoffe von Stahl und Werkzeugstahl über Guss und Aluminium bis hin zu Kunststoffen, auch wenn letzteres nur selten der Fall ist.“

Seit dem Frühjahr 2017 wird bei der SD Automotive GmbH mit den vier HEDELIUS Bearbeitungszentren gearbeitet. Nach dem Kauf ist der Automobilzulieferer auch mit den Dienstleistungen zufrieden. „Wir hatten bei der Einbringung nur einen Zentimeter Platz zwischen Tor und der T7, die Einbringung lief aber sehr professionell und hat bestens funktioniert. Auch die Inbetriebnahme danach ging super schnell“, so Bardhyl Beqrama. Und Ulrik Standfuß ergänzt: „Wir sind sehr zufrieden mit diesen Maschinen. Es gibt bisher keine Ausfälle und keine Probleme und das trotz Zweischichtbetrieb. Auch am Service von HEDELIUS gibt es nichts auszusetzen.“

HEDELIUS-Bearbeitungszentren des Kunden.

Entsprechend der Nachfrage aus dem Markt hat HEDELIUS die bewährte TILTENTA 7 bei nahezu identischen Leistungsparametern deutlich kompakter gestaltet. Entdecken Sie unseren optimierten Bestseller: TILTENTA 7 NEO.

Weitere Erfahrungsberichte.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.

Heidkamp Metallbearbeitung in Hüllhorst setzt auf höchste Flexibilität, Qualität und Termintreue bei der Fertigung von Frästeilen. Das 5-Achs-Bearbeitungszentrum ACURA 65 EL von HEDELIUS, kombiniert mit großem Werkzeugspeicher, Palettenpool und GRESSEL-Zentrischspannern, sorgt für kurze Rüstzeiten, automatisierte Einzel- und Kleinserienfertigung und zuverlässige Prozesse, auch bei komplexen Bauteilen und engen Lieferterminen.