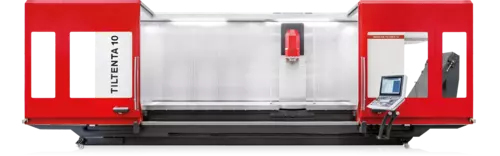

TILTENTA Baureihe: Alleskönner für die Zerspanung.

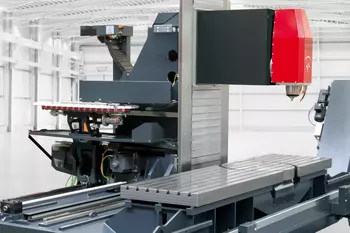

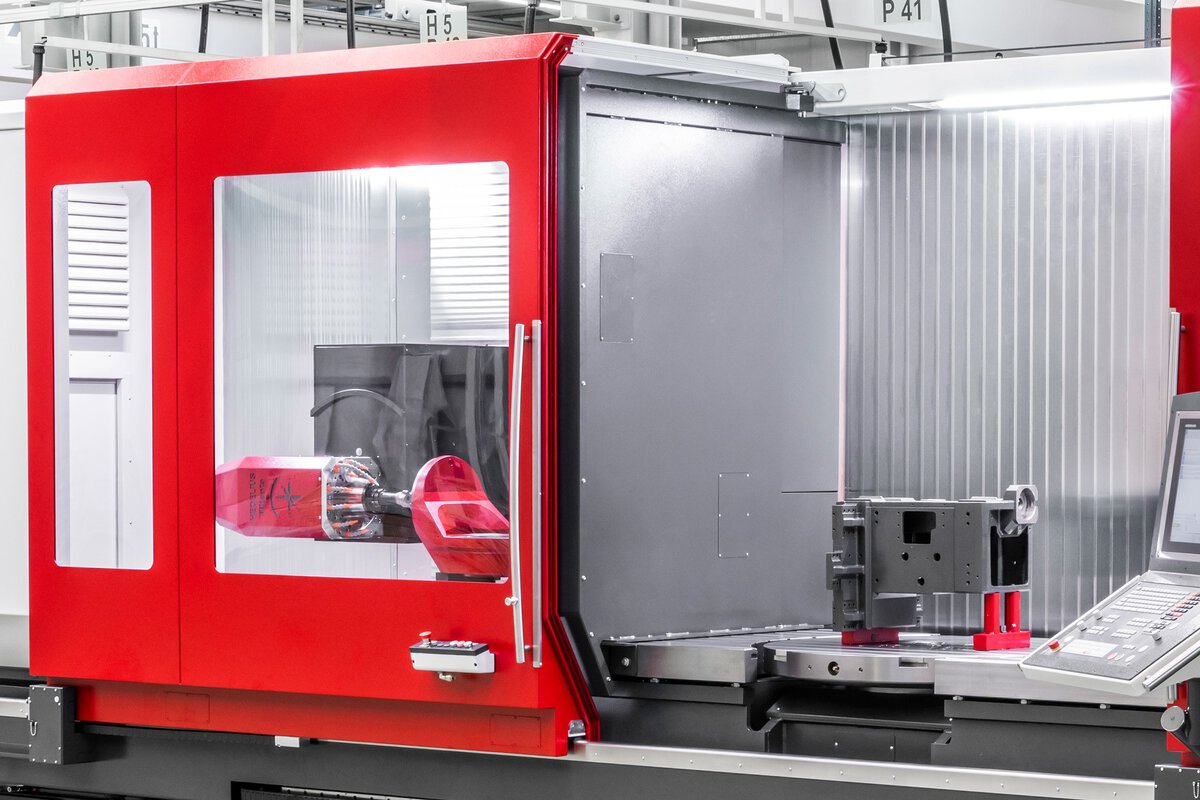

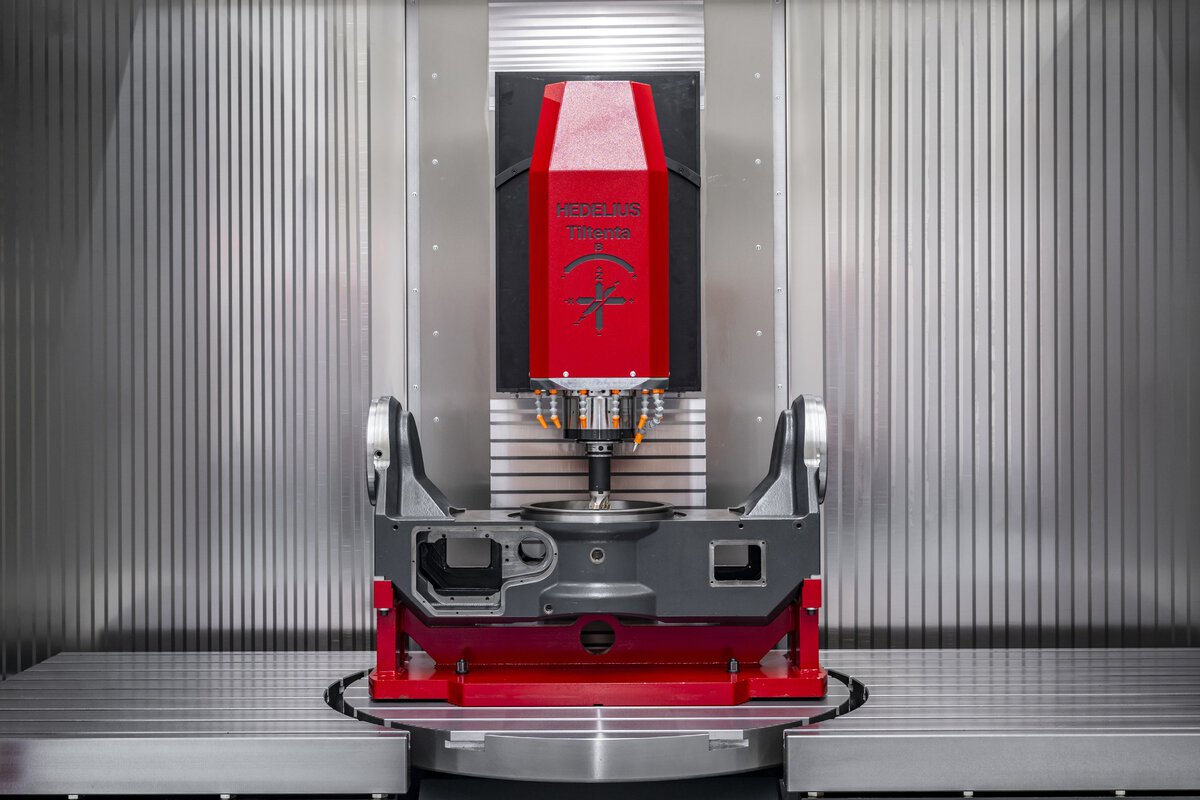

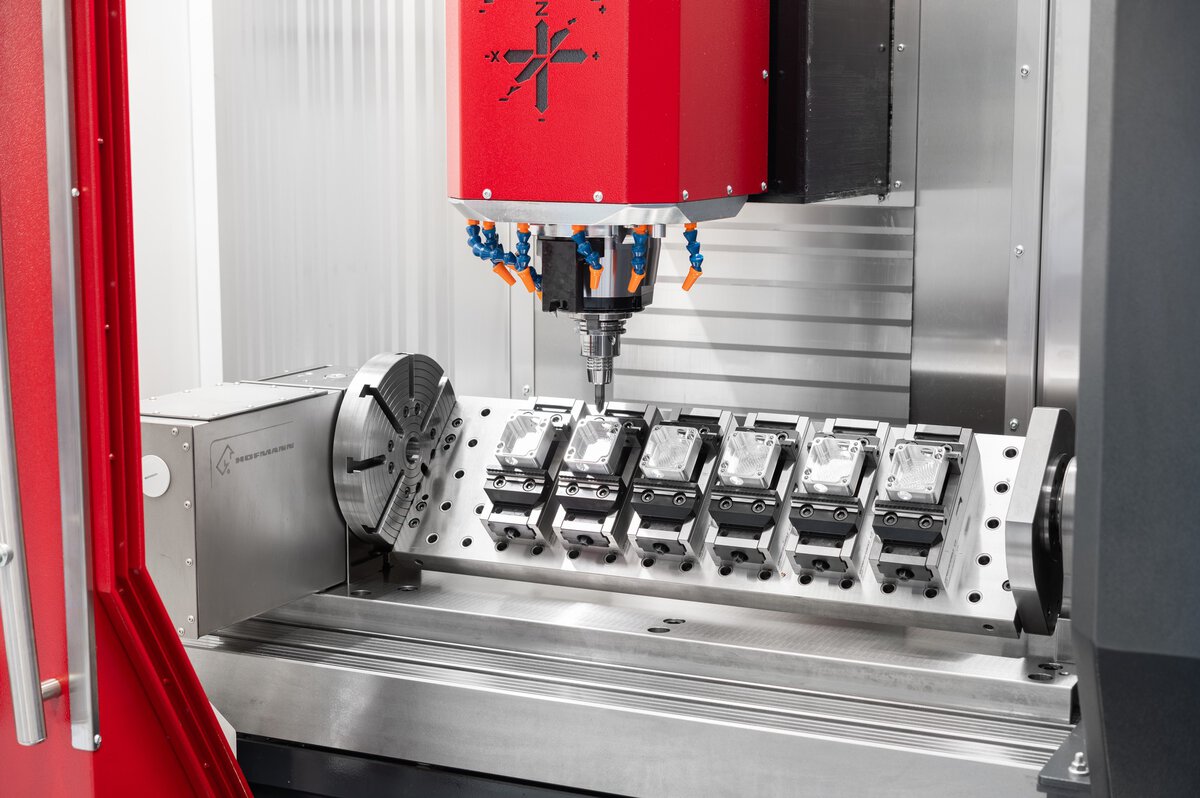

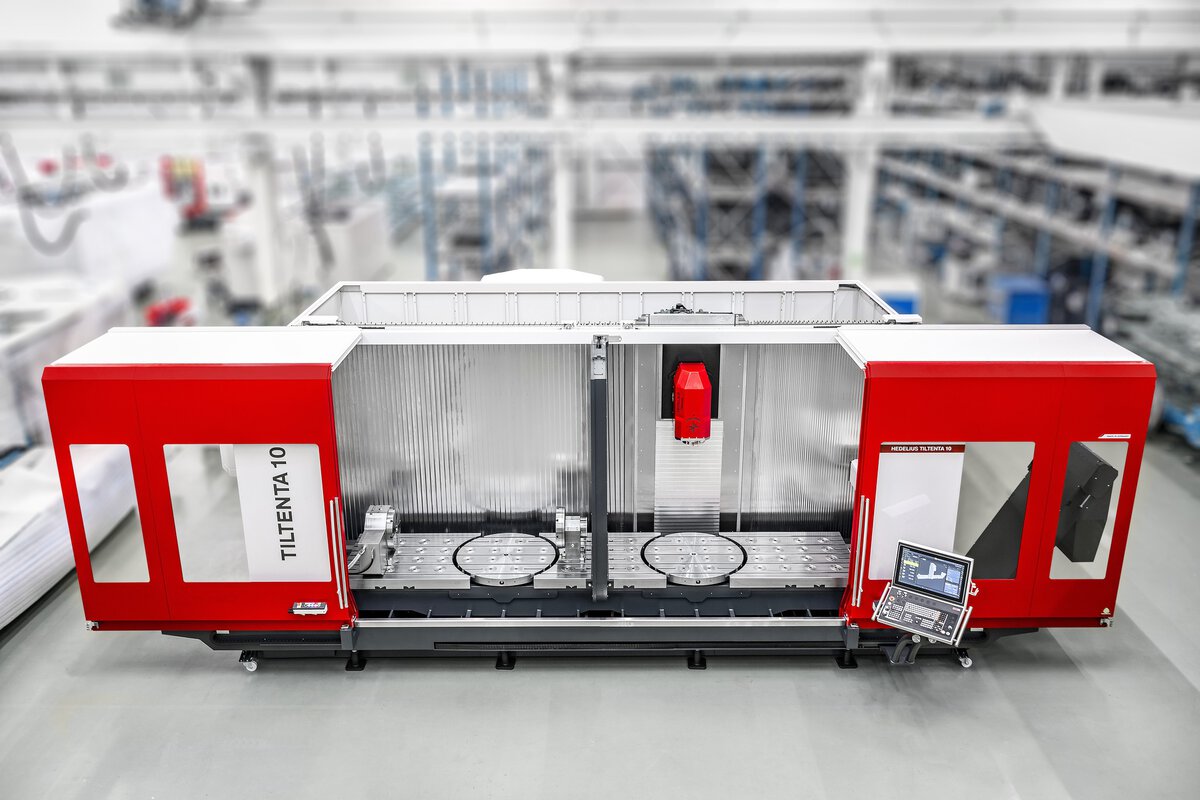

Die Hochleistungs-Bearbeitungszentren der TILTENTA-Baureihe lösen viele Zerspanungsaufgaben im Maschinenbau, im Werkzeug- und Formenbau, in der Wellen- und Walzenbearbeitung und in der Aerospace-Industrie. Der große Arbeitsraum mit der stufenlos schwenkbaren Hauptspindel erlaubt einerseits die Vertikalbearbeitung von langen Werkstücken bis 6000 kg. Andererseits ist durch den integrierten NC-Rundtisch und eine Arbeitsraumtrennwand auch eine präzise 5-Seiten-Bearbeitung von bis zu 1800 kg schweren Teilen im Pendelbetrieb möglich. Die Bearbeitungszentren bestechen durch senkrechte Edelstahlabdeckungen für optimalen Spänefall und eine Vollkapselung des Arbeitsraumes bereits im Standard.

Dieses Video erfordert Ihre Zustimmung zu Drittanbieter-Cookies. Datenschutzeinstellungen

Weitere InformationenTranskript anzeigen

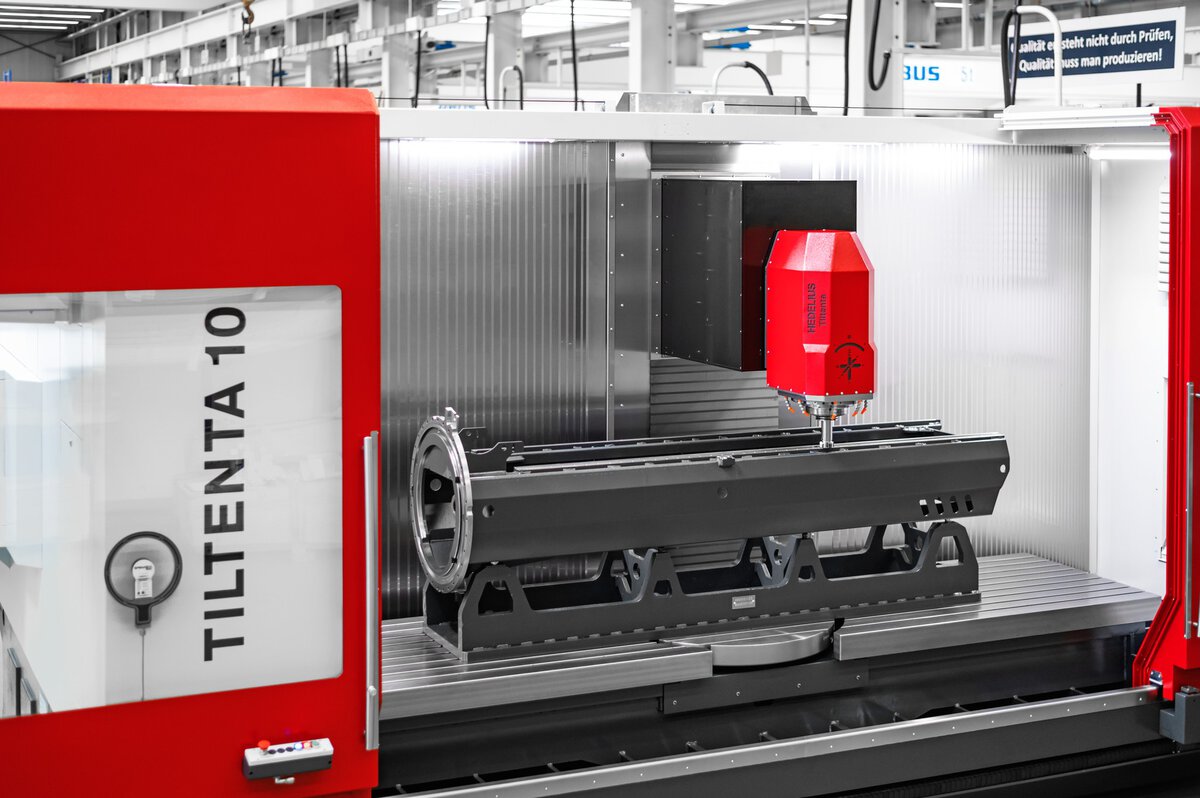

Die TILTENTA 10-3600 überzeugt mit Verfahrwegen von 3600 x 1000 x 1000 (X/Y/Z) und dem integrierten Schwerlastrundtisch bis 1.600kg / 2.200 kg (optional) Tischbeladung im Maschinen- und Werkzeugbau. Serienmäßig ist die TILTENTA 10 mit dem Doppelkontakt-Spindelsystem SK50 BIG PLUS ausgestattet (optional: HSK A100).

Klar überlegen: BIG PLUS. Durch die gleichzeitige Kegel- und Plananlage der Werkzeugaufnahme in der Maschinenspindel BIG PLUS wird eine extrem stabile Verbindung zwischen Werkzeugaufnahme und Spindel erreicht. Gleichzeitig ist die Spindel kompatibel mit allen gängigen SK50 Aufnahmen.

Vorteile des 5-Achs-Bearbeitungszentren TILTENTA 10:

- Extragroßer Z- und Y-Achs-Verfahrweg von 1.000 mm

- Stufenlos schwenkbare Hauptspindel mit hydraulischer Klemmung

- Hohe Tischbelastung

- Optional mit integriertem Schwerlast-Rundtisch

- Highlight: Werkzeugmagazin mit bis zu 192 Werkzeugen im Zugriff

- Werkzeuglängen bis 400 mm

Jetzt Ihre TILTENTA 10-3600 konfigurieren

Entdecken Sie, wie HEDELIUS mit innovativen Technologien Ihre Fertigung effizienter, präziser und zukunftssicher macht.

Jetzt die TILTENTA 10-3600 konfigurieren und Ihr unverbindliches Angebot einholen.

PRODUKTIVITÄT MAXIMIEREN

MIT AUTOMATISIERTEN

Langbett-Fräsmaschinen

5-Achs- und Langteilbearbeitung sind ideal für die Einzelteil-

sowie Kleinserienfertigung. Mit Automationslösungen können

unsere Kunden die Produktivität der Anlagen maximieren –

beispielsweise durch den automatischen Betrieb in einer

zusätzlichen Schicht oder an Wochenenden.

TILTENTA Baureihe.

5-Achs-Hochleistungsbearbeitungszentrum mit stufenlos schwenkbarer Hauptspindel.

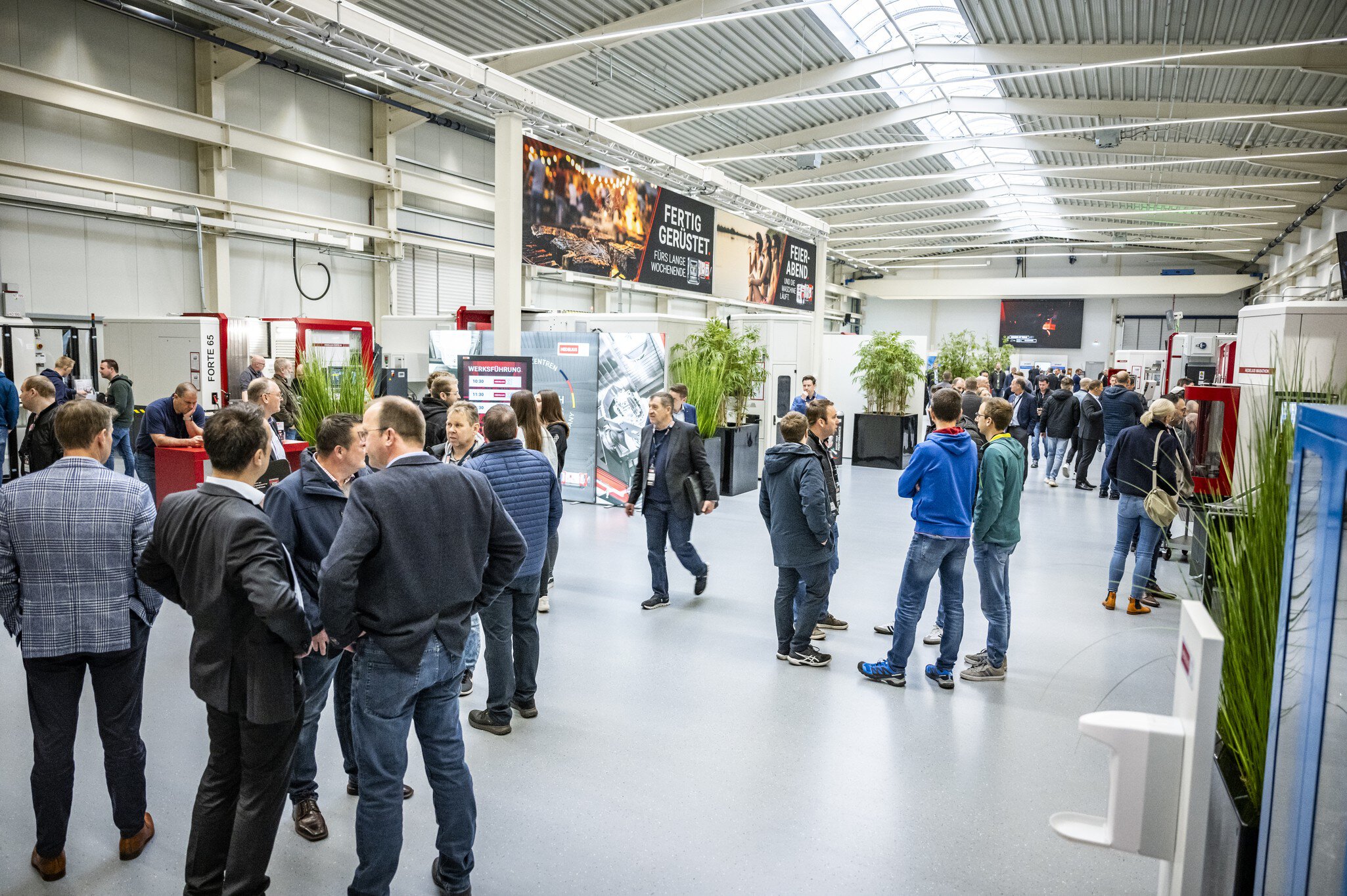

Besuchen Sie uns im

TECHNOLOGIEZENTRUM

Erleben Sie die Spitzenleistung unserer CNC-Technologie hautnah: Wir laden Sie herzlich ein, unser Technologiezentrum in Meppen zu besuchen und sich persönlich von der Präzision unserer Bearbeitungszentren zu überzeugen.

Referenzberichte von HEDELIUS Kunden.

Über 3000 namhafte Kunden aus ganz Europa vertrauen auf die Qualität und Zuverlässigkeit unserer Bearbeitungszentren. In unseren Referenzberichten erfahren Sie, wie Unternehmen unterschiedlichster Branchen mit Lösungen von HEDELIUS ihre Produktivität steigern, Stillstandszeiten minimieren und langfristigen Erfolg sichern konnten. Lassen Sie sich von den Erfolgsstories unserer Kunden inspirieren und entdecken Sie, wie auch Ihr Betrieb von unserer fortschrittlichen CNC-Technologie profitieren kann.

Vitronic setzt im Prototypenbau auf den modularen Schunk-Spanntechnikbaukasten, um bei häufig wechselnden Spannsituationen flexibel, prozesssicher und rüstzeitoptimiert zu arbeiten. Dank des Nullpunktspannsystems Vero-S, verschiedener Spanner, Drehfutter und Hydrodehn-Werkzeughalter lassen sich Aufspannungen schnell übertragen, Maschinen effizient auslasten und hochwertige Bearbeitungsergebnisse erzielen. Die einheitliche, skalierbare Ausstattung steigert Produktivität, Ergonomie und Zuverlässigkeit deutlich.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.

Feinste Optiken im Reinraum und moderne Frästechnik unter einem Dach: Bei VITRONIC in Wiesbaden trifft Hightech auf Handwerk. Das Unternehmen entwickelt intelligente Bildverarbeitungssysteme, die weltweit in Logistik, Industrie und Verkehr im Einsatz sind. Für höchste Präzision in der Fertigung setzt VITRONIC auf die TILTENTA 7-2600 NEO von HEDELIUS. Die Maschine überzeugt durch flexible Bearbeitung von Einzel- und Kleinserien, durchdachte Konstruktion, einen großzügigen Bauraum und die Möglichkeit zur Erweiterung durch Palettenautomation. Mehr über die erfolgreiche Zusammenarbeit von VITRONIC und HEDELIUS erfahren Sie im Anwenderbericht.

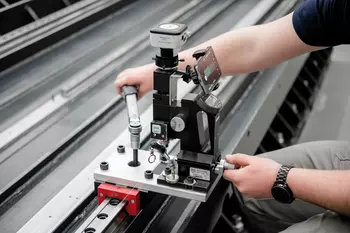

Die Basis der Präzision.

Bei der Erzielung einer bestimmten Werkstückgenauigkeit spielen viele Faktoren zusammen. Da sind zum einen die Maschinen selbst. So haben Bauart, Komponenten und Software Einfluss auf das Bearbeitungsergebnis. Es sind aber auch viele begleitende Faktoren zu berücksichtigen, vom Standort der Maschine über Messmittel, Spannmittel und Werkzeuge bis hin zur Qualifikation der Mitarbeiter.