S&S Schliess- und Sicherungssysteme GmbH | TILTENTA 11- 2600

Einsatzgebiet: Metalbearbeitung, Schienenfahrzeugindustrie

Firmensitz: Mühlhausen, Deutschland | Mitarbeiter: 200

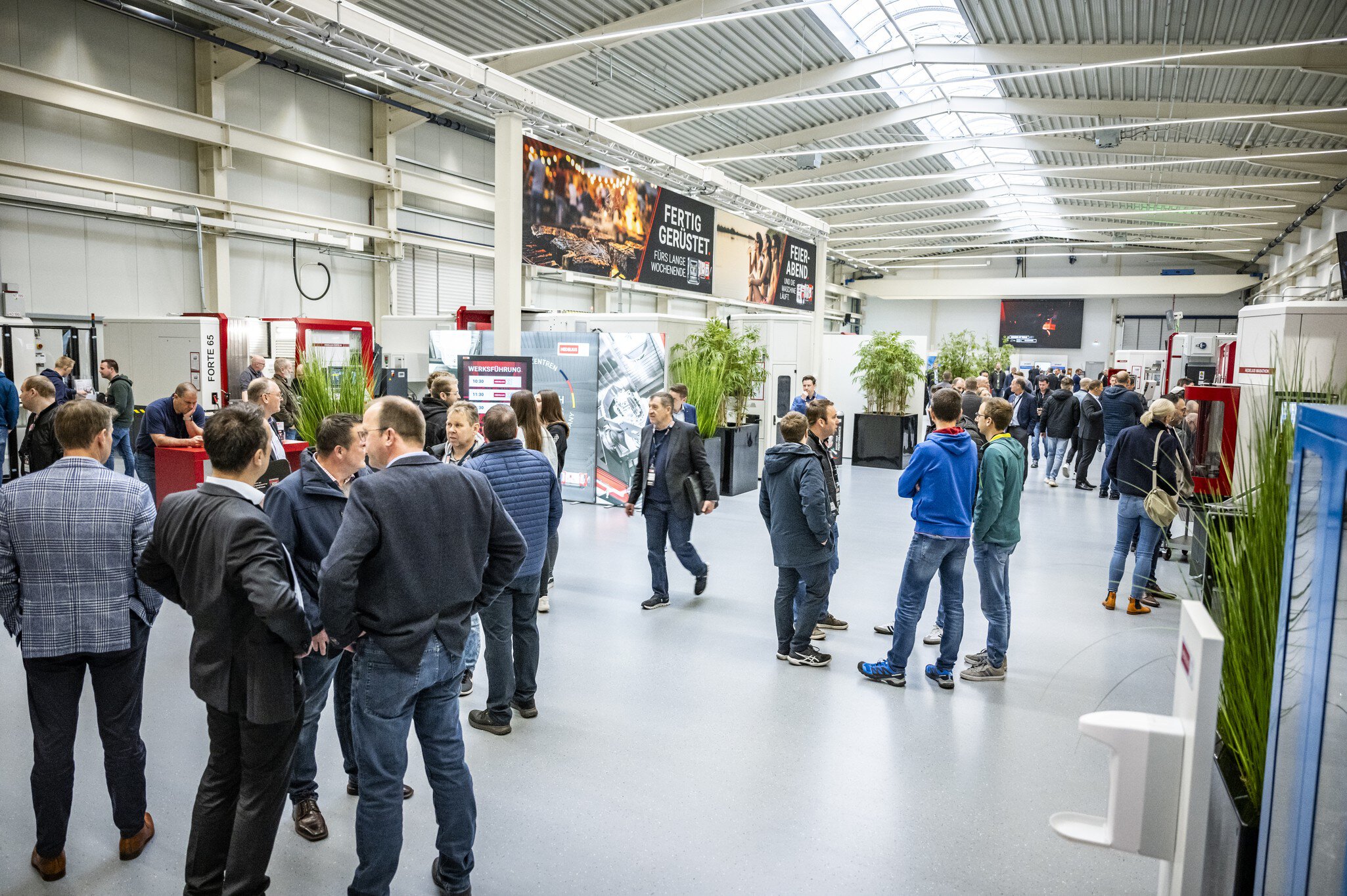

Zum fünften Mal HEDELIUS

Mit rund 200 Mitarbeitern im thüringischen Mühlhausen ist die Schliess- und Sicherungssysteme GmbH, kurz S&S, ein mittelständischer Spezialist für Systemlösungen in der Schienenfahrzeugindustrie. Aus der Tradition eines Lokomotiv-Ausbesserungswerks gewachsen, hat sich das 1948 gegründete Unternehmen zu einem weltweit tätigen Zulieferer für Türen, Tritte, Trennwände, Evakuierungs- und Brandschutzsysteme für Straßenbahnen, Regional- und Hochgeschwindigkeitszüge entwickelt. Ein echter Hidden Champion, der mit der TILTENTA 11-2600 nun bereits zum fünften Mal auf HEDELIUS setzt.

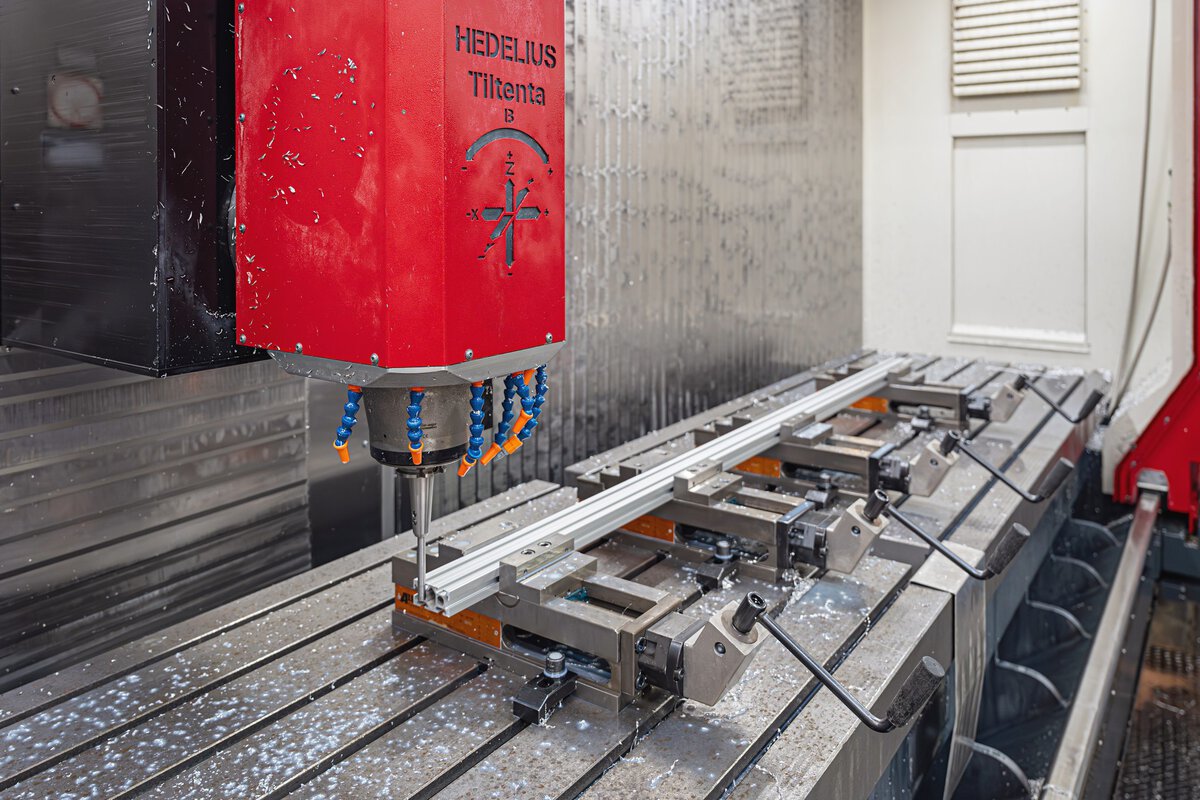

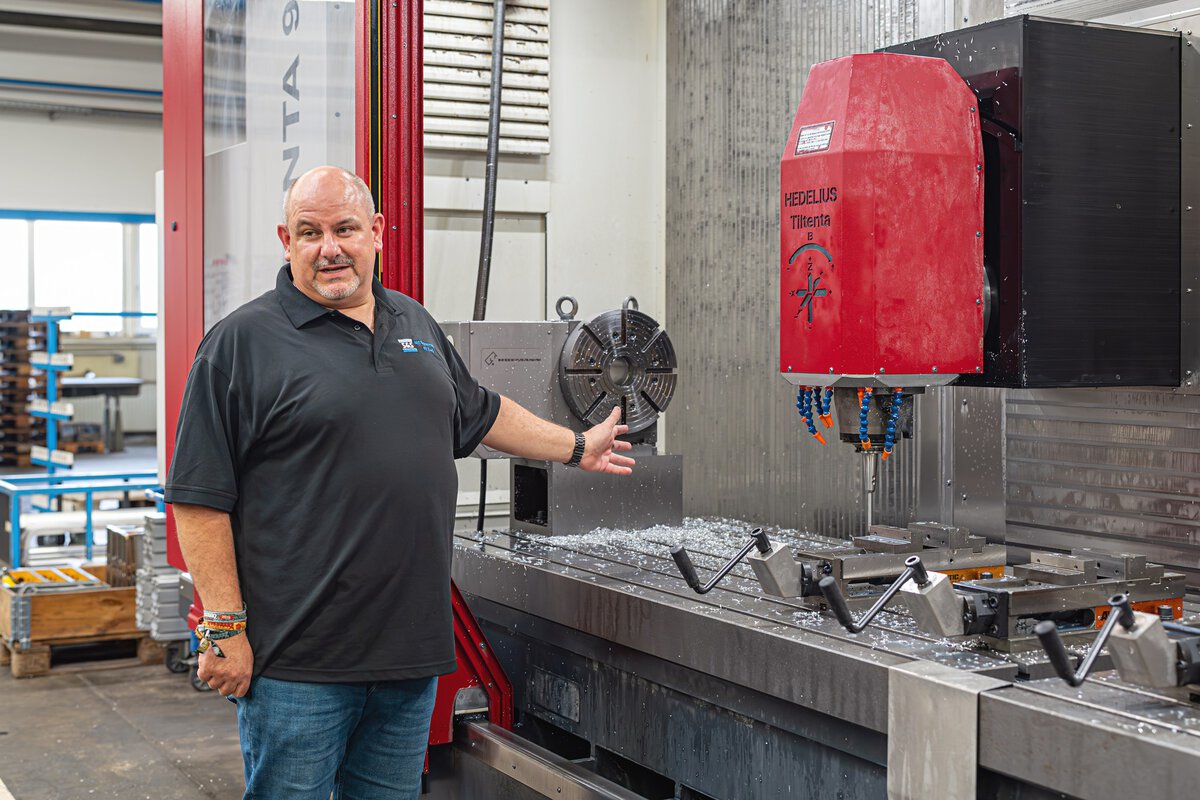

Auf der TILTENTA 9-3600 werden bei S&S vor allem große Bauteile wie Türblätter, Fensterrahmen oder – wie hier zu sehen – Profile für Trennwände gefertigt.

"Sicher am Zug"

Seit 2021 wird das Unternehmen von Jens Meyer als technischem Geschäftsführer sowie Mareike Hilke als kaufmännischer Geschäftsführerin gemeinsam geführt. Geliefert werden Komplettsysteme. Getreu dem Unternehmensclaim „Mit Sicherheit am Zug“ spielt dabei unter anderem der Brandschutz eine wesentliche Rolle. Die Bearbeitung solch hochwertiger Komponenten erfordert Maschinen mit hoher Präzision und Flexibilität, insbesondere für die Einzel- und Kleinserienfertigung, wie sie in der Schienenfahrzeugindustrie typisch sind. Hier kommen HEDELIUS Bearbeitungszentren gezielt zum Einsatz, um präzise Bauteile für Schiebetüren, Evakuierungsplattformen und Brandschutztüren zu fertigen.

Qualitätsarbeit aus Thüringen ist weltweit gefragt

Die Schienenfahrzeugindustrie macht mit 98 Prozent den Großteil des Geschäfts bei S&S aus: „Unsere Produkte sind auf allen Kontinenten verbaut, sogar am Südpol“, erklärt Jens Meyer. Kein Wunder, denn das breite Portfolio der Thüringer sucht selbst auf globaler Ebene seinesgleichen: „Bis auf wenige Ausnahmen bieten wir praktisch alles aus einer Hand“, schildert er. Um auch auf dem nordamerikanischen Markt Fuß zu fassen, wurde 2024 mit S&S Train Parts LLC ein Schwesterunternehmen im texanischen Dallas gegründet. Denn für Bahnprojekte in den USA gilt: Ein gewisser Teil der Wertschöpfung muss zwingend im Land erfolgen. Bereits seit 2016 war S&S über Partner in Nordamerika aktiv. Mit der Neugründung wurde der Marktzugang deutlich professionalisiert.

TILTENTA 9: Präzision für großformatige Komponenten

Die Breite des Produktportfolios spiegelt sich auch in vielfältigen Bauteilgrößen wider, die nach strengen Vorgaben gefertigt werden. Zu den größeren Teilen zählen Fensterrahmen mit Abmessungen bis 1400 x 1100 mm. Genau für solche Aufgaben wurde 2020 eine TILTENTA 9-3600 von HEDELIUS angeschafft. Das 5-Achs-Bearbeitungszentrum wurde passgenau auf die Anforderungen bei S&S zugeschnitten, inklusive eines speziellen vertikalen Rundtisches mit vertikalem Dreibackenfutter in der C-Achse, der als kundenspezifischer Sonderwunsch realisiert wurde. Ein Beispiel dafür, wie HEDELIUS individuelle Anforderungen lösungsorientiert umsetzt. „Man holt deutlich mehr raus als auf den alten Maschinen“, konstatiert Meister Michael Nonn, der bei S&S die Abteilung Zerspanung leitet, zufrieden. „Andere Maschinen können nicht dauerhaft 10.000, 11.000 Umdrehungen fahren. Das ermöglicht uns, die Werkzeuge jetzt auch entsprechend der Herstellervorgaben einzusetzen.“ Überzeugt ist er aber nicht nur von der Leistung, sondern auch von der soliden Konstruktion der TILTENTA 9-3600: „Die Maschine ist sehr robust gebaut und dadurch unauffällig für Störungen.“

Eine Maschine, viele Möglichkeiten

Mit ihrem großzügigen X-Verfahrweg von 3600 mm und dem integrierten Schwenkspindelkonzept bietet die TILTENTA 9-3600 ideale Voraussetzungen für die flexible 5-Seiten-Komplettbearbeitung großformatiger Bauteile wie Türblätter, Fensterrahmen und Türholme. Der Schwenkbereich von -5 bis +98 Grad ermöglicht dabei ein breites Bearbeitungsspektrum ohne Umspannung. Ein klarer Vorteil bei häufig wechselnden Geometrien und kleinen Losgrößen. Verarbeitet werden auf der TILTENTA 9-3600 vor allem Aluminium und Edelstahl – Materialien, die aufgrund ihrer spezifischen Eigenschaften in der Schienenfahrzeugindustrie besonders gefragt sind. Für wirtschaftliche Prozesse sorgt das integrierte 60-fach Werkzeugmagazin, das jederzeit schnellen Zugriff auf unterschiedlichste Werkzeuge erlaubt. Damit fügt sich die TILTENTA 9-3600 nahtlos in die hochdynamische Einzelteil- und Kleinserienfertigung bei S&S ein.

Der spezielle Drehtisch der TILTENTA 9-3600 mit horizontalem NC-Rundtisch in der A-Achse wurde von HEDELIUS als kundenspezifischer Sonderwunsch realisiert.

ACURA 65: Mehr Serienfähigkeit durch Automation

Im Jahr 2024 investierte S&S gezielt in die automatisierte Serienfertigung und erweiterte den Maschinenpark um eine ACURA 65. Das kompakte 5-Achs-Bearbeitungszentrum wurde mit einer BMO Platinum 50 Werkstückautomation und einem 180-fach STANDBY Werkzeugmagazin kombiniert. Eine Konfiguration, die auf hohe Teilevielfalt bei gleichbleibend hoher Qualität und Prozesssicherheit ausgelegt ist. „Über die Automation können wir größere Serien effizient abbilden. Die Maschine läuft bei uns durch“, erläutert Michael Nonn und deutet auf die Glasklemmhalter, die aktuell auf der ACURA 65 gefertigt werden. Diese dienen zur Fixierung von Scheiben in Bahnfahrzeugen und werden bei S&S typischerweise in Stückzahlen zwischen 600 und 1000 Einheiten pro Serie hergestellt. Darüber hinaus kommen auf der ACURA 65 regelmäßig kleine Gehäuseteile, Türdrücker und Schlossschilder zur Bearbeitung. Alles Komponenten, die hohe Wiederholgenauigkeit, enge Toleranzen und saubere Oberflächen erfordern.

Mannlos fertigen und flexibel umrüsten

Mit einem X-Verfahrweg von 700 mm und einem beidseitig gelagerten Dreh-Schwenktisch erlaubt die ACURA 65 eine präzise, hochproduktive Bearbeitung selbst komplexer Geometrien. Die Anbindung an die Roboterzelle BMO Platinum 50 ermöglicht dabei die mannlose Fertigung ganzer Serien, während das zusätzliche STANDBY Magazin mit 180 zusätzlichen Werkzeugplätzen flexible Umrüstungen unterstützt und Rüstzeiten signifikant reduziert. So lässt sich auch bei wechselnden Bauteiltypen und kurzen Lieferfristen eine hohe Maschinenverfügbarkeit gewährleisten.

TILTENTA 11: Transparenz bei der Entscheidungsfindung

Ursprünglich war eine Erweiterung der Automationslösung geplant: Zusätzlich zur ACURA 65 sollte mit einer ACURA 50 eine zweite Maschine an die BMO Roboterzelle angebunden werden. Da jedoch ungeplant eine andere Fräsmaschine kurzfristig ersetzt werden musste, verschoben sich die Prioritäten zugunsten einer TILTENTA 11-2600 – die nunmehr fünfte Maschine des emsländischen Herstellers, die in Mühlhausen zum Einsatz kommt. Die Entscheidung fiel nach intensiver interner Abstimmung: Neben Michael Nonn war auch dessen Stellvertreter, Klaus Meixenberger, in den Auswahlprozess eingebunden. Ausschlaggebend waren neben den technischen Parametern vor allem die sehr präzisen Geometrievorgaben für künftige Bauteile. HEDELIUS überzeugte mit transparentem Vorgehen: „HEDELIUS hat für uns Videos einer Probebearbeitung erstellt. So konnten wir sichergehen, dass alles passt“, berichtet Nonn. Wie alle Modelle der Baureihe zeichnet sich auch die neue TILTENTA 11-2600 durch einen großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung in nur einer Aufspannung aus. Ein echter Effizienzgewinn, gerade bei komplexen Bauteilen wie Fensterrahmen: „Aktuell müssen wir zum Beispiel die Fenster noch mehrmals in die Hand nehmen. Auf der TILTENTA 11 reicht eine Aufspannung“, erklärt Nonn.

Positive Erfahrungen schaffen Vertrauen

Die Verbindung zu HEDELIUS reicht bei S&S weit zurück. Die ersten beiden Bearbeitungszentren, zwei BC 40, liefen bis vor wenigen Jahren zuverlässig im Dreischichtbetrieb – weit über 20 Jahre lang. „Bei der Betrachtung der Servicekosten, die über den Lebenszyklus hinweg entstanden sind, haben die beiden Maschinen im Vergleich zu anderen gut abgeschnitten“, berichtet Michael Nonn. Positive Erfahrungen wie diese haben Vertrauen geschaffen. Heute weiß man bei S&S besonders die mittelständische Struktur des Maschinenbauers zu schätzen: kurze Wege, schnelle Hilfe, Kommunikation auf Augenhöhe. „Wenn wir telefonieren, ist es ein gutes Miteinander. Man kann offen miteinander sprechen“, sagt Nonn. Auch der technische Support überzeugt: „Wir kriegen immer schnell Hilfe.“

Maschinenbediener Mostafa Hashemi arbeitet gern an der TILTENTA 9-3600.

Produktivität statt Showroom

Für Jens Meyer zählt neben der Technik vor allem die Akzeptanz bei den Mitarbeitern: „Ich arbeite selbst nicht an der Maschine. Aber wenn die Bediener keinen Spaß an ihrer Arbeit haben, habe ich auch keinen Spaß.“ Die Praxisnähe von HEDELIUS, die robuste Ausführung der Maschinen und der Fokus auf Funktionalität passen gut zur Philosophie des Unternehmens: „Ein schönes Design reicht nicht – die Maschine muss auch liefern.“ Hinzu kommt ein klares Bekenntnis zur heimischen Industrie: „Wir versuchen, so viel wie möglich in Deutschland zu kaufen“, betont Meyer. Mit der neuen TILTENTA 11-2600 erweitert S&S nicht nur seine Bearbeitungskapazitäten, sondern setzt auch ein Zeichen für langfristige Partnerschaft und nachhaltige Investitionen in moderne, produktive Fertigung. Oder wie Michael Nonn es auf den Punkt bringt: „Wir wünschen uns, dass HEDELIUS so weitermacht wie bisher.“

HEDELIUS-Bearbeitungszentren &

Automationslösungen des Kunden.

Weitere Erfahrungsberichte.

Vitronic setzt im Prototypenbau auf den modularen Schunk-Spanntechnikbaukasten, um bei häufig wechselnden Spannsituationen flexibel, prozesssicher und rüstzeitoptimiert zu arbeiten. Dank des Nullpunktspannsystems Vero-S, verschiedener Spanner, Drehfutter und Hydrodehn-Werkzeughalter lassen sich Aufspannungen schnell übertragen, Maschinen effizient auslasten und hochwertige Bearbeitungsergebnisse erzielen. Die einheitliche, skalierbare Ausstattung steigert Produktivität, Ergonomie und Zuverlässigkeit deutlich.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.