Trissler & Kielkopf GmbH | TILTENTA 7-4200

Einsatzgebiet: Lohnfertigung | Gegründet: 1921 | Firmensitz: Reutlingen, Deutschland | Mitarbeiter: 11

In Reutlingen, am „Tor zur schwäbischen Alb“, ist die Trissler & Kielkopf GmbH ansässig. Seit Anfang der 1990er Jahre lenken Peter und Christel Dorau die Geschicke des Lohnfertigungsbetriebes, der schon bald sein 100-jähriges Bestehen feiert. Seit 22 Jahren vertraut der schwäbische Mittelständler auf Bearbeitungszentren von HEDELIUS.

Johannes Trissler gründete das Unternehmen 1921 – seinerzeit noch als reinen Zulieferbetrieb für den ebenfalls in Reutlingen ansässigen Strickmaschinenhersteller Stoll. Als Peter Dorau 1983 in die Firma kam, produzierte der Betrieb eigene Strickmaschinen, widmete sich aber nebenbei bereits der Lohnfertigung für den allgemeinen Maschinenbau, um sich angesichts der strukturellen Umbrüche in der Textilindustrie ein zusätzliches Standbein zu schaffen. Anfang der 1990er Jahre übernahm Peter Dorau zusammen mit seiner Frau Christel die Geschäftsführung.

Effizienz als Schlüssel zum Erfolg.

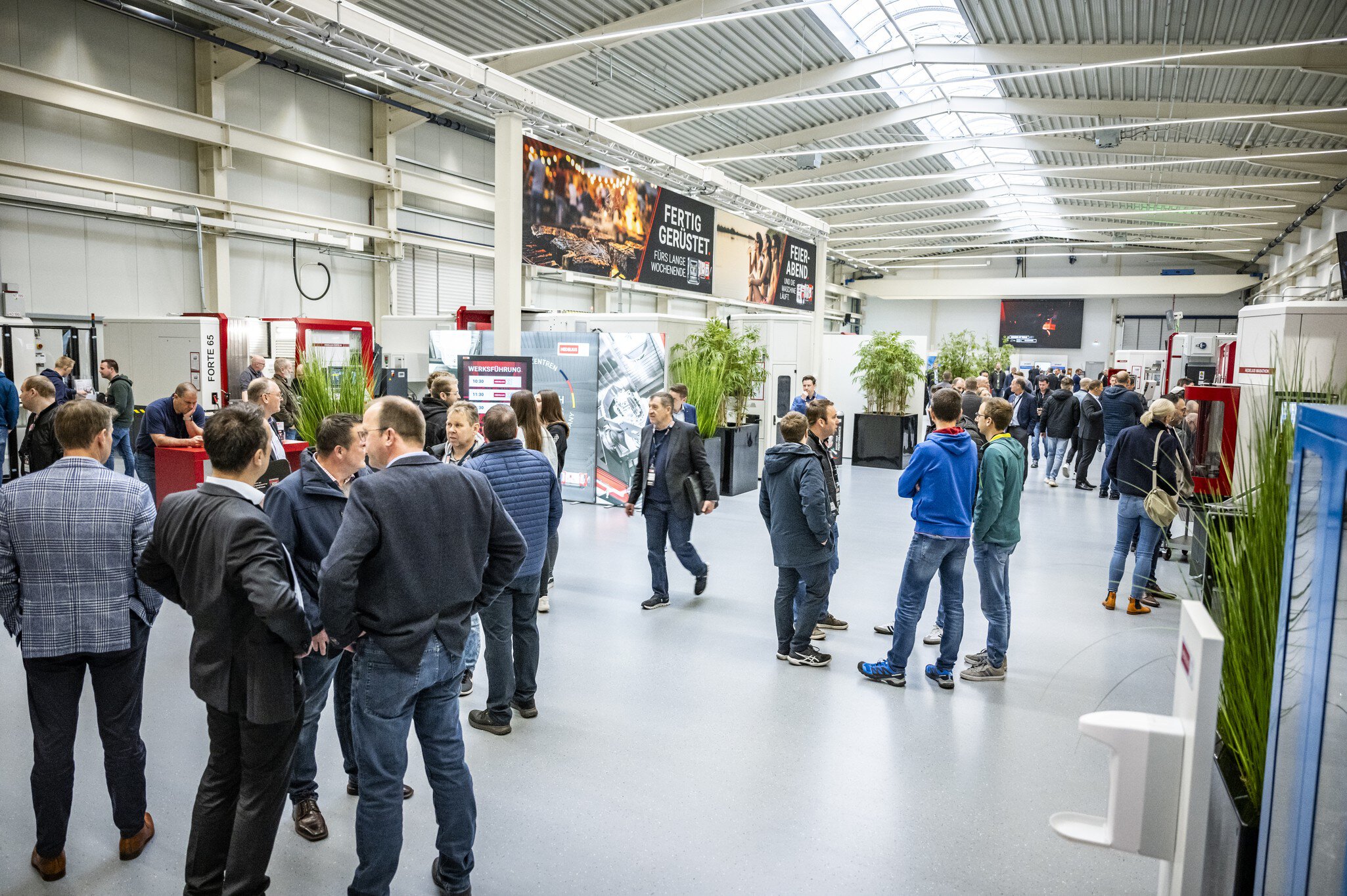

Die ersten Jahre unter der Leitung der Doraus waren von umfangreichen Investitionen geprägt: Der Maschinenpark wurde komplett modernisiert und fand letztlich mit der 1997 errichteten, größeren Fertigungshalle auch ein neues Zuhause. Im selben Jahr wurden mit einer BC 40 und einer BC 100 außerdem die ersten beiden 3-Achs-Bearbeitungszentren der norddeutschen Maschinenfabrik HEDELIUS angeschafft. Später folgten zwei HEDELIUS C60. Durch einen Maschinenprospekt war Peter Dorau damals auf den Hersteller aufmerksam geworden. Er folgte einer persönlichen Einladung nach Meppen und machte sich vor Ort ein Bild von den Maschinen unter Span. Er sollte diese Reise nicht bereuen.

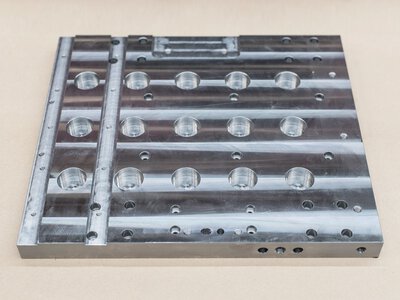

„In der Anfangszeit war der Preisdruck enorm. Deswegen haben wir damals vor allem Serienteile produziert“, erklärt Peter Dorau. Die HEDELIUS BC 100 mit Pendelbetrieb war dafür in seinen Augen die ideale Maschine. „Die Möglichkeit der Doppelplatzbearbeitung steigerte unsere Produktivität drastisch“, erinnert er sich. Mithilfe einer Trennwand entstanden zwei unabhängige Arbeitsräume, die fortan paralleles Bearbeiten ermöglichten und so die unproduktive Zeit minimierten. Ein weiterer Pluspunkt war für Peter Dorau die gute Zugänglichkeit des Arbeitsraumes: „Das Umrüsten der Maschine war immer schnell gemacht.“

„Technisch erstklassig ausgestatteter Allrounder“.

Heute sind es vor allem die Flexibilität in der Fertigung und die zuverlässig sehr hohe Produktgüte der Werkstücke, die die Kunden an Trissler & Kielkopf schätzen. Daran haben die HEDELIUS-Bearbeitungszentren – aktuell vier an der Zahl – maßgeblichen Anteil: „Wir sind ein technisch erstklassig ausgestatteter Allrounder; von Klein- bis Großserien ist bei uns alles möglich“, bringt Christel Dorau das Leistungsspektrum ihres Unternehmens auf den Punkt. „Unser Ziel ist es, immer wieder mit modernster Technik zu arbeiten und unseren Kunden dabei konstant hohe Qualität zu liefern“, so die ehemalige Entwicklungsingenieurin eines renommierten Technologiekonzerns.

Der Kundenstamm ist mittlerweile breit gefächert: Von der Verpackungsindustrie über die Umwelttechnik bis hin zum Sondermaschinenbau vertrauen Kunden aus unterschiedlichsten Branchen auf die Qualitätsarbeit aus Reutlingen. Die Nachfrage ist seit Jahren ungebrochen: „Wir haben noch nie um Kunden werben müssen“, erklärt Peter Dorau stolz. Wenn neue Kunden zu Trissler & Kielkopf in die Fertigung kommen, habe er schon häufig gehört: „Wenn man Ihren Maschinenpark anschaut, sieht man, dass Sie in der Lage sind, unsere Ansprüche zu erfüllen.“

Inzwischen wird Trissler & Kielkopf sogar mit der Fertigung hochgenauer Teile für Forschungsapparaturen betraut. „Da rechnet man nicht mit hundertstel, sondern mit zehntausendstel Toleranz, und zwar bei ein Meter langen Teilen“, erzählt Peter Dorau. „Anschließend verpacken wir sie in Seidenpapier.“

TILTENTA 7-4200 mit Maximalausstattung.

Angesichts der hohen Anforderungen liefere die im Jahr 2017 angeschaffte HEDELIUS Tiltenta 7-4200 „konstant hervorragende Ergebnisse“, freut sich Dorau. Mit seinem groß dimensionierten X-Verfahrweg von 4.200 mm und einer Drehzahl von 18.000 min-1 ermöglicht das vielseitige 5-Achs-Bearbeitungszentrum mit stufenlos schwenkbarer Hauptspindel und integriertem NC-Rundtisch die flexible und akkurate Bearbeitung unterschiedlichster Werkstücke. Auch längere Werkstücke können so von allen Seiten mit höchster Präzision zerspant werden.

Die TILTENTA 7-4200 wurde als Ersatz für die HEDELIUS BC 100 angeschafft, die bis zu ihrer Ablösung stets treue Dienste leistete – zwanzig Jahre lang. Dass die Wahl bei der neuen Maschine nun einmal mehr auf eine HEDELIUS fiel, ist somit keine Überraschung. Mit ihrem umfangreichen Ausstattungspaket setzt die TILTENTA 7-4200 ganz neue Produktivitätsmaßstäbe: Neben dem bereits bewährten Pendelbetrieb sorgen ein schneller Werkzeugwechsler, ein Standby Magazin mit 190 Plätzen und ein hochpräzises Lasermesssystem für eine weitere Verkürzung der Rüstzeiten bei konstant höchster Fertigungsqualität. Vier Achsen im Werkzeug garantieren eine werkstückunabhängige Dynamik – eine ideale Voraussetzung für hohe Eilgänge und Vorschübe bis 40 Meter pro Minute. Die hohen Vorschübe werden durch eine innere Kühlmittelzufuhr (IKZ) 75 bar Druck unterstützt. Darüber hinaus minimiert die IKZ den Werkzeugverschleiß.

Pluspunkt persönlicher Service.

Neben dem überzeugenden Maschinenkonzept gab es für die Doraus ein weiteres wichtiges Kaufkriterium pro HEDELIUS: die kompetente und persönliche Betreuung. „Der gute Service war mit ausschlaggebend dafür, dass wir uns 2017 wieder für ein Bearbeitungszentrum von HEDELIUS entschieden haben“, lobt Peter Dorau das Engagement der Servicetechniker. „Wenn es etwas zu tun gibt, wird uns immer schnell und zuverlässig geholfen.“

Elf festangestellte Mitarbeiter beschäftigt Trissler & Kielkopf heute. Doch weitere Verstärkung wird händeringend gesucht, denn der Fachkräftemangel hat auch die Lohnfertigungsbranche fest im Griff. Eine der Ursachen dafür ist nach Ansicht des Ehepaares der immense Wettbewerbsdruck, der die Arbeit als Zerspanungsmechaniker für junge Leute immer unattraktiver mache. „Es wird allzu oft vergessen, dass immer noch der Mensch im Mittelpunkt stehen sollte, denn er Mensch muss die Maschinen bedienen“, so die übereinstimmende Meinung.

Wirft man einen Blick in die Fertigungshalle des Betriebs, merkt man schnell, dass die beiden es mit der Wertschätzung der eigenen Mitarbeiter ernst meinen. So haben sie beispielsweise beim Kauf der HEDELIUS TILTENTA 7-4200 darauf geachtet, dass die Maschine über einen geschlossenen Arbeitsraum verfügt, um die Umgebung sauber zu halten. Zur Schonung der Gesundheit der Maschinenbediener werden außerdem auf allen Maschinen mineralölfreie Kühlschmierstoffe verwendet. „Wir wollen unseren Mitarbeitern hochwertige Arbeitsplätze bieten und zeigen, dass wir diese auch langfristig halten können“, betont Christel Dorau.

HEDELIUS-Bearbeitungszentren des Kunden.

Entsprechend der Nachfrage aus dem Markt hat HEDELIUS die bewährte TILTENTA 7 bei nahezu identischen Leistungsparametern deutlich kompakter gestaltet. Entdecken Sie unseren optimierten Bestseller: TILTENTA 7 NEO.

Weitere Erfahrungsberichte.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.

Heidkamp Metallbearbeitung in Hüllhorst setzt auf höchste Flexibilität, Qualität und Termintreue bei der Fertigung von Frästeilen. Das 5-Achs-Bearbeitungszentrum ACURA 65 EL von HEDELIUS, kombiniert mit großem Werkzeugspeicher, Palettenpool und GRESSEL-Zentrischspannern, sorgt für kurze Rüstzeiten, automatisierte Einzel- und Kleinserienfertigung und zuverlässige Prozesse, auch bei komplexen Bauteilen und engen Lieferterminen.