Carstengerdes Modellbau und Zerspanung GmbH | ACURA 85 MARATHON z MARATHON SR518, TILTENTA 11-3600

Działalność: Produkcja zleceniowa | Siedziba firmy: Bockhorn, Niemcy | Zatrudnienie: Wióry

This video requires your consent to third-party cookies. Privacy settings

Further informationAutomatyzacja gwarancją sukcesu zadowolonych pracowników.

Jeśli chodzi o warunki pracy we własnej firmie, menedżerowie często lubią powoływać się na jednej wysokości poziom zadowolenia pracowników. Ale jeśli chcesz wiedzieć dokładnie, najlepiej zapytać samych pracowników.

W Carstengerdes Modellbau und Obróbka Skrawaniem GmbH w Bockhorn koło Wilhelmshaven wszyscy są zgodni: to świetne miejsce do pracy. Przyczynia się do tego przyjazne, nieformalne środowisko pracy i nowoczesne maszyny.

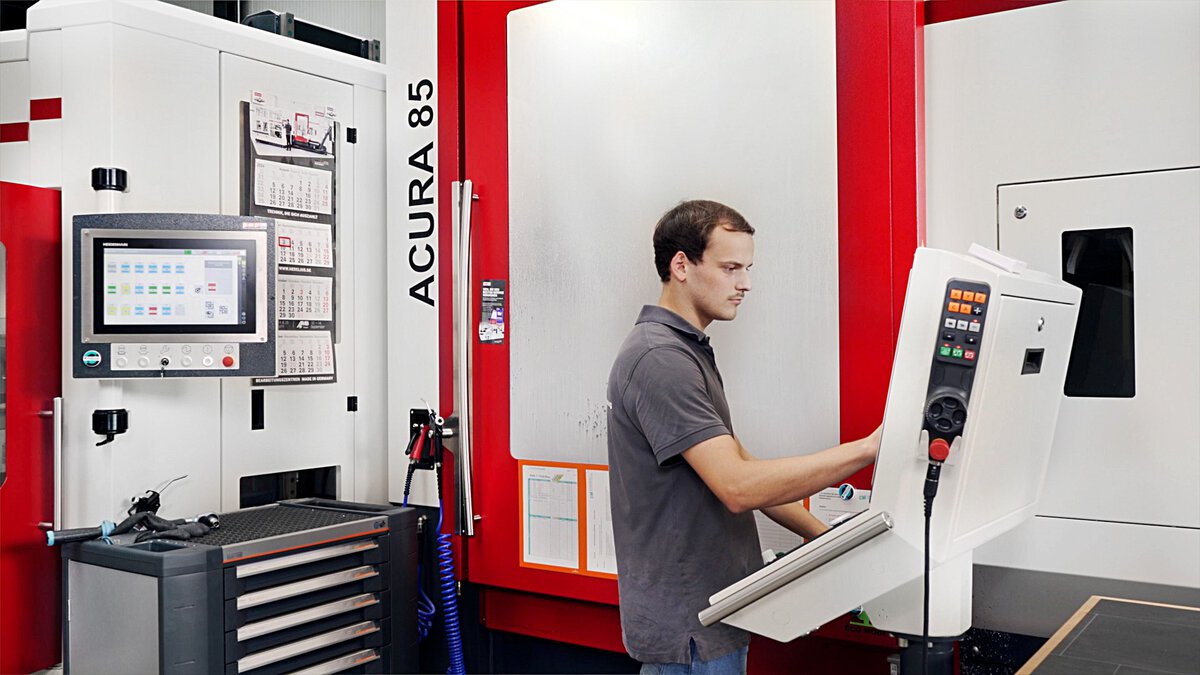

"Dzięki nabyciu nowoczesnego 5-osiowego centrum obróbkowego z automatycznym załadunkiem, udało nam się przekonać młodego pracownika, który rozważał zamknięcie studiów po zakończeniu szkolenia, do pozostania z nami" - mówi z zadowoleniem Dyrektor Zarządzający Hendrik Carstengerdes. "Automatyzacja jest dużym krokiem naprzód, technicznie otwartym i potężnym. Oczywiście praca z nią to czysta przyjemność".

Zautomatyzowane centrum obróbkowe ACURA 85 MARATHON jest wykorzystywane przez firmę Carstengerdes zajmującą się produkcją kontraktową do obróbki wielu różnych elementów konstrukcyjnych dla inżynierii mechanicznej, przemysłu lotniczego i innych sektorów..

Imponujące kluczowe dane techniczne

Dane techniczne zautomatyzowanego systemu produkcyjnego są imponujące: system obsługi palet MARATHON SR518 oferuje miejsce na 18 palet, każda o wymiarach 500 x 500 mm i ciężarze mocowania 435 kg na paletę. Prędkość obrotowa wrzeciona wynosząca 18 000 obrotów na minutę, Moc wrzeciona 35 kW i Moment obrotowy 136 Nm sprawiają, że 5-osiowe centrum obróbkowe ACURA 85 ze stołem obrotowo-przechylnym jest idealnym wyborem do wymagających zadań. Zarówno maszyna, jak i automatyka pochodzą od firmy HEDELIUS. Komponenty są doskonale zharmonizowane i zapewniają długi czas pracy wrzeciona.

Carstengerdes wyjaśnia: "Obecnie mamy 14 palet uzbrojonych w różne elementy konstrukcyjne. Daje mi to czas pracy wynoszący 30 godzin".

Nowoczesna produkcja na 3 500 m².

Jak wiele historii sukcesu, firma Carstengerdes rozpoczęła się skromnie: ojciec Hendrika Carstengerdesa, Herbert, założył firmę w 1987 roku. Od swoich początków w garażu, tryb rozwinął się na przestrzeni lat w najnowocześniejszy zakład produkcyjny z 3500 m² powierzchni produkcyjnej w trzech halach. Carstengerdes zatrudnia około 50 osób. Firma produkuje dla wymagających sektorów, takich jak przetwórstwo tworzyw sztucznych, inżynieria mechaniczna, technologia lotnicza i przemysł obronny.

Dla Kristiana Engela praca nad zautomatyzowaną instalacją była dobrym powodem do zamknięcia się w Trybunale po zakończeniu stażu.

Dyrektor zarządzający Hendrik Carstengerdes jest bardzo zadowolony zarówno z maszyn, jak i serwisu HEDELIUS.

Duża forma do gięcia rur była jednym z pierwszych przedmiotów obrabiany na maszynie TILTENTA 11.

"Duża maszyna do dużych elementów konstrukcyjnych".

Aby sprostać rosnącym wymaganiom, Carstengerdes konsekwentnie stawia na otwarty rozwój - zarówno pod względem sprzętu, jak i kwalifikacji swoich specjalistów. Najnowszym przykładem jest zakup maszyny HEDELIUS TILTENTA 11-3600. "Potrzebowaliśmy dużej maszyny do obróbki dużych elementów konstrukcyjnych", wyjaśnia Hendrik Carstengerdes. "Jesteśmy bardzo zadowoleni z ACURA, z serwisu HEDELIUS, a dostępność TILTENTA jest optymalna - wszystkie powody, dla których ponownie zdecydowaliśmy się na HEDELIUS".

Dzięki bezstopniowo obracanemu głównemu wrzecionu, bardzo dużemu przesuwowi wrzeciona głównego wynoszącemu 1100 mm, okręgowi interferencyjnemu wynoszącemu 1450 mm i zintegrowanemu stołowi obrotowemu NC dla Przedmiotów obrabiany o wadze do 2200 kg, TILTENTA 11 nadaje się do precyzyjnej 5-osiowej obróbki dużych Elementów konstrukcyjnych, jak również do pionowej obróbki długich części.

Podczas gdy maszyna była jeszcze dostarczana z Meppen do Bockhorn, przyszli operatorzy przeszli szkolenie w Akademii CNC HEDELIUS w Meppen. Operator maszyny tnącej Matthias Mietner podkreśla: "Dla mnie maszyna musi być tak zamknięta, jak to tylko możliwe. Ważne jest również, aby czasy przezbrajania były krótkie, a sekwencja programu stabilna. TILTENTA doskonale spełnia te wymagania. Szkolenie przeprowadzone bezpośrednio przez Producenta było wielką zaletą."

Silne partnerstwo dla trwałego sukcesu.

TILTENTA 11 jest obecnie używana w Carstengerdes. Matthias Mietner wyciąga pozytywny wniosek: "Po szkoleniu czuję się bezpiecznie w obsłudze maszyny. A jeśli mamy jakieś pytania, zawsze możemy skontaktować się z serwisem obsługi klienta".

Ścisła współpraca między podwykonawcami a producentami maszyn pokazuje, jak może wyglądać nowoczesne partnerstwo. Jeśli wszyscy zaangażowani są przekonani, powstaje więź, która wykracza daleko poza cykl życia maszyny.

Operatorzy maszyn tnących Matthias Mietner (po lewej) i Tobias Schick (po prawej) zostali optymalnie przygotowani do obsługi maszyny TILTENTA 11-3600 w Akademii CNC HEDELIUS w Meppen.

Centra obróbkowe & Automatyzacja Klienta.

Więcej referencji.

Vitronic opiera się na modułowym zestawie technologii mocowania Schunk w konstrukcji prototypów, aby pracować elastycznie, niezawodnie i przy zoptymalizowanych czasach ustawiania** w często zmieniających się sytuacjach mocowania. Dzięki systemowi mocowania z punktem zerowym Vero-S**, różnym urządzeniom mocującym, uchwytom tokarskim i hydraulicznym uchwytom narzędziowym, operacje mocowania mogą być szybko przenoszone, maszyny efektywnie wykorzystywane i osiągane są wysokiej jakości wyniki obróbki. Jednostki o skalowalnym wyposażeniu znacznie zwiększają produktywność, ergonomię i niezawodność.

Zatrudniając około 60 pracowników w swoim zakładzie w Dillenburgu w Hesji, SIBA Metallverarbeitungs GmbH jest niezawodnym partnerem dla wielu gałęzi przemysłu od ponad 60 lat. Firma o tak szerokim Rozstawianiu musi być w stanie działać z wysokim stopniem elastyczności w produkcji. Dlatego SIBA od wielu lat polega na centrach obróbkowych firmy HEDELIUS. Obecnie firma polega na dwóch automatycznych instalacjach, które zapewniają maksymalną precyzję, bezobsługowy czas pracy i krótkie czasy reakcji: ACURA 65 EL z automatyką PROMOT i **ACURA 65 MARATHON z zasobnikiem palet SR422.

Dzięki maszynie TILTENTA 11-2600, S&S Zamknięcie i Zabezpieczenia GmbH w Mühlhausen, Turyngia może teraz produkować jeszcze bardziej efektywnie czasowo. Dzięki przestronnemu obszarowi roboczemu, zintegrowanej koncepcji wrzeciona obrotowego i wysokiej wydajności kompletnej obróbki 5-osiowej, jedna operacja mocowania wystarcza firmie S&S do pełnej obróbki skomplikowanych elementów konstrukcyjnych za pomocą TILTENTA 11-2600.