VITRONIC Machine Vision GmbH | TILTENTA 7-2600 NEO

Działalność: Systemy wizyjne | Siedziba firmy: Wiesbaden, Niemcy | Pracownicy: 1400

Elastyczne mocowanie i szybka konfiguracja w budowie prototypów.

Oprócz różnych modułów technologii mocowania i uchwytów tokarskich do mocowania przedmiotu obrabianego, firma Vitronic z Wiesbaden stosuje również uchwyty narzędziowe z hydrauliczną technologią mocowania rozprężnego. Modułową podstawą i precyzyjnym interfejsem do stołu maszynowego jest modułowy układ zaciskowy punktu zerowego VERO-S. Dzięki niemu użytkownik może zrealizować uniwersalne i precyzyjne mocowanie oraz osiągnąć wysoką Wydajność maszyny.

Lukas Seibel, Technik Obróbki/Application Technology CAD-CAM w Vitronic Machine Vision, Marco Sauer, Technical Consultant Clamping Technology Division w Schunk i Dariusz Adamski, Project Manager Application Technology CAD-CAM (od lewej do prawej) przed Wysokowydajnym centrum obróbkowym Modelu TILTENTA firmy HEDELIUS w Vitronic w Wiesbaden. (Źródło zdjęcia: SCHUNK SE & Co. KG) Wióry

Produkcja części w konstrukcji prototypów ma specjalne, specyficzne wymagania. Nacisk kładziony jest na wysoką elastyczność i łatwość adaptacji środowiska produkcyjnego w celu umożliwienia iteracyjnych ulepszeń projektu i funkcjonalności elementu konstrukcyjnego. "Pracujemy z przykładowymi częściami i małymi wielkościami partii, dlatego musimy stale realizować nowe sytuacje mocowania - i robić to tak szybko i niezawodnie, jak to możliwe", wyjaśnia Dariusz Adamski, inżynier aplikacji CAD-CAM w Vitronic Machine Vision. Dział budowy prototypów Producenta systemów rozpoznawania i przetwarzania obrazu w zakładzie w Wiesbaden produkuje części obudowy, wsporniki, radiatory, mocowania i inne elementy konstrukcyjne do wewnętrznego działania najnowocześniejszych optycznych systemów testujących i inspekcyjnych. Urządzenia Vitronic to zaawansowane technologicznie produkty, dla których konwencjonalna produkcja montażowa i klasyczna obróbka na jednej wysokości technicznej są niezbędne. "Nasze wyposażenie maszyn musi być najwyższej klasy, musi być szerokie i elastyczne, abyśmy mogli szybko reagować i pracować wydajnie" - podkreśla Adamski. "Nasze podejście nie jest porównywalne z produkcją seryjną. Z jednej strony potrzebujemy wariantów mocowania i obróbki. A po drugie, bezpieczeństwo jest główną kwestią w ciągle zmieniających się sytuacjach, aby uniknąć Uszkodzenia."

Elastyczne wyposażenie maszyny dzięki modułom z systemu modułowego Schunk

Zespół kierowany przez Dariusza Adamskiego znalazł rozwiązanie tych wymagań podczas wizyty na targach AMB w 2018 roku. "Ta wizyta na targach była dla nas ogromnym zaskoczeniem" - podkreśla kierownik projektu. "Na stoisku Schunk od razu zdaliśmy sobie sprawę, że możemy tu znaleźć odpowiednie rozwiązanie". Duży wybór urządzeń mocujących ze wszystkimi możliwymi wariantami przekonał Adamskiego. "Nikt inny nie ma takiej oferty!" Wcześniej miał kilku różnych dostawców i osób kontaktowych w zakresie uchwytów narzędzi i urządzeń mocujących, co wymagało długich podróży i dużo czasu na koordynację. "Chcieliśmy z tym skończyć, ponieważ jest to całkowicie nieefektywne. W końcu chcieliśmy mieć centralny punkt kontaktowy i bezpośrednią osobę kontaktową dla naszych urządzeń maszynowych. Znaleźliśmy to w Schunk - i nie tylko: możemy teraz korzystać z niespotykanego bogactwa komponentów."

To był początek pionierskiej współpracy. Vitronic wyposażył zakupione w 2019 roku pięcioosiowe centrum obróbkowe Alzmetall GS 800 w różne moduły z modułowego systemu technologii mocowania Schunk - w tym układ zaciskowy punktu zerowego Vero-S NSE3 138, różne zaciski i uchwyty tokarskie, a także uchwyty narzędziowe Tendo EC i Tendo Slim 4ax. Elastyczność, optymalizacja czasu ustawiania, komfort obsługi i wydajność wspięły się na nowy poziom. "Ta różnorodność urządzeń mocujących i szczęk przeniosła naszą pracę na nowy poziom. Rozbudowany system modułowy Schunk jest dokładnie tym, czego potrzebujemy" - mówi Adamski. A przede wszystkim zapewnia: "Jakość jest właśnie tutaj."

Na początku 2025 roku przyszedł czas na inwestycję w kolejną nową maszynę - Wysokowydajne centrum obróbkowe firmy HEDELIUS. Duży obszar roboczy z bezstopniowo obracaną głowicą frezarską umożliwia pionową obróbkę długich przedmiotów obrabiany. Zintegrowany stół okrągły NC umożliwia również pięciostronną obróbkę ciężkich elementów. Dzięki Ścianie Działowej stworzono trzyosiowy i pięcioosiowy Obszar roboczy dla wydajnego Ruchu wahadłowego. "Po prostu skopiowaliśmy sprzęt z Alzmetall dla nowej maszyny", mówi Lukas Seibel, technik obróbki skrawaniem i inżynier aplikacji CAD-CAM w Vitronic Machine Vision. "Byliśmy pod wrażeniem faktu, że możemy po prostu przenieść moduły mocujące z jednej maszyny na drugą. Dla nas oznacza to krótkie odległości, szybkie Czasy przezbrajania i ergonomiczną obsługę. Możemy natychmiast reagować na nowe sytuacje w naszej codziennej pracy. Dzięki temu konfigurowalnemu i skalowalnemu wyposażeniu maszyny oraz interakcji między dwiema instalacjami, nasza wydajność obróbki znacznie wzrosła" - zachwyca się młody technik obróbki skrawaniem.

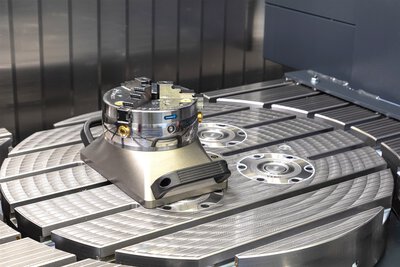

Dzięki w pełni zintegrowanemu układowi zaciskowemu punktu zerowego Vero-S, urządzenia mocujące mogą być zmieniane szybko i bardzo precyzyjnie. Przejście z imadła 5-osiowego na uchwyt trójszczękowy zajmuje mniej niż minutę. (Źródło zdjęcia: SCHUNK SE & Co. KG).

Układ zaciskowy punktu zerowego Vero-S jako podstawa szybkich i elastycznych procesów konfiguracji

Modułową podstawą i precyzyjnym interfejsem do stołu maszynowego również w nowej maszynie HEDELIUS TILTENTAjest modułowy układ zaciskowy punktu zerowego Vero-S. "Używamy go do precyzyjnego mocowania szerokiej gamy geometrii detali oraz szybkiego i wydajnego ustawiania" - podkreśla Lukas Seibel. Dział prototypów w Vitronic osiąga pełne wykorzystanie maszyny z łącznie 18 zainstalowanymi modułami NSE3-138. Nierdzewne i uszczelnione moduły są wyposażone w uruchamianą sprężyną blokadę stożkową, która automatycznie zamyka interfejs wymiany, gdy tylko kołek zaciskowy zostanie wyciągnięty. Zapobiega to przedostawaniu się Wiórów lub zanieczyszczeń. Zapewnia to niezawodność procesu podczas sekwencji obróbki i długą żywotność stacji zaciskowej. Stabilne wymiarowo moduły mocujące mogą absorbować wysokie momenty przechylające i siły boczne, co skutkuje wyjątkowo sztywnym napięciem bez wibracji. Pneumatyczne moduły NSE3 osiągają również wysoką siłę zaciągania, która jest w pełni utrzymywana nawet w przypadku spadku ciśnienia.

Moduły mocujące i uchwyty tokarskie montowane w ciągu kilku sekund

Vitronic wykorzystuje różne moduły mocujące z systemu modułowego Schunk na stacji mocującej Vero-S, takie jak podstawowy zacisk KSC3 125-300 z konsolą lub wąski zacisk pięcioosiowy Kontec KSX-C2 125-300. Konfiguracja w połączeniu z Vero-S zajmuje tylko kilka sekund. Schunk ustanowił nowy kamień milowy dzięki w pełni obudowanemu i solidnemu blokowi zaciskowemu KSX-C2 - oferuje on jeszcze większą elastyczność, jeszcze krótszy czas przezbrajania i pewny uchwyt. Szczęki można szybko wymienić bez użycia narzędzi. Dzięki podstawowemu skokowi mocowania wynoszącemu 130 milimetrów i odwracalnym szczękom zwiększającym zakres mocowania, zacisk można szybko dostosować do nowej gamy części.

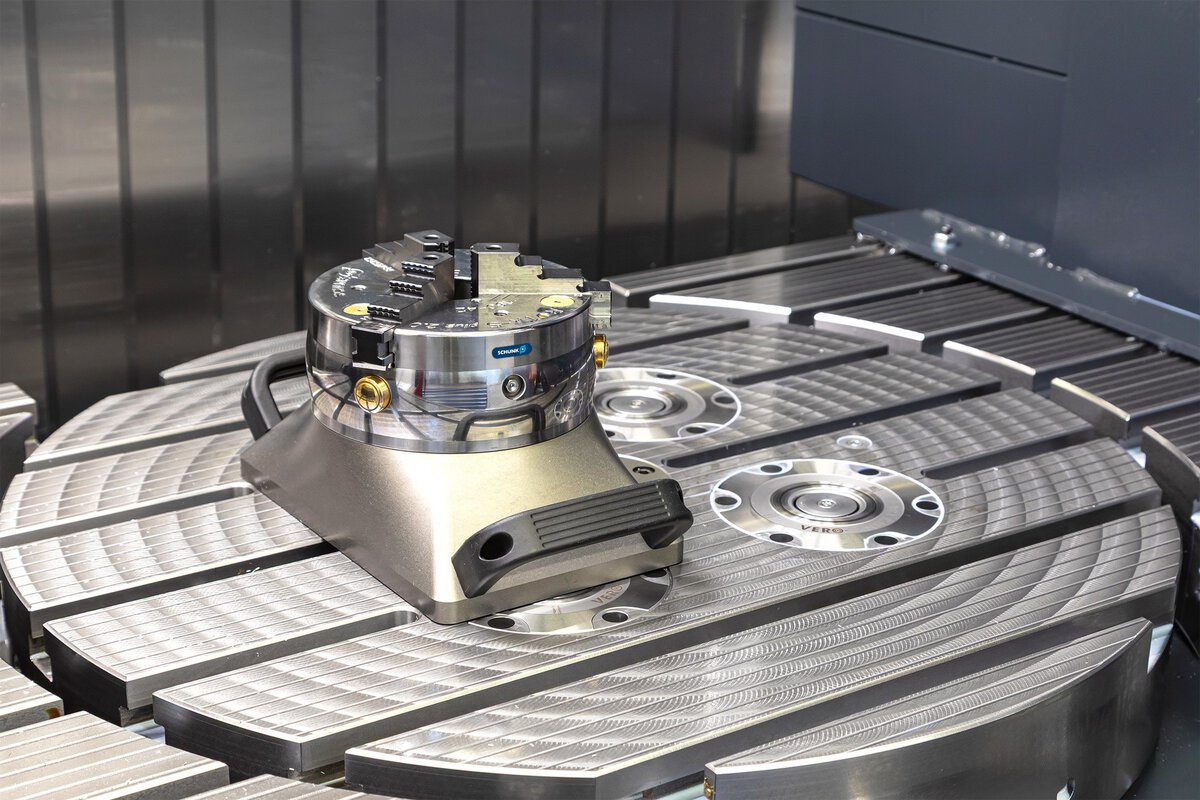

Wytrzymałe, pięcioosiowe imadło KSX-C2 umożliwia beznarzędziową, szybką wymianę szczęk i precyzyjną obróbkę sześciostronną. W połączeniu z układem zaciskowym punktu zerowego Vero-S zapewnia doskonałe wyniki obróbki. (Źródło zdjęcia: SCHUNK SE & Co. KG) Wióry/em>

Dostępnych jest wiele różnych szczęk szybkowymiennych. Dzięki aktywnej funkcji pull-down możliwa jest precyzyjna obróbka sześciostronna na maszynie pięcioosiowej. Użytkownicy osiągają doskonałe wyniki obróbki pod względem równoległości i prostopadłości płaszczyzn. Zwężający się ku górze kontur zewnętrzny KSX-C2 umożliwia dobry dostęp przy użyciu standardowych narzędzi. Operator może bezstopniowo Ustawienie sił mocowania za pomocą klucza dynamometrycznego, na przykład dla kontrolowanych sił do mocowania wrażliwych części. Podczas obróbki, zintegrowane tłumienie elastomerowe pochłania wszelkie występujące drgania - co skutkuje wysoką jakością Wykończenia powierzchni Przedmiotów Obrabianych.

Ręczny uchwyt Rota-S plus 160 2.0 jest również częścią modułowego systemu technologii mocowania Vitronic. Schunk zaprojektował uchwyt tokarski do szerokiego zakresu zadań mocowania jako uchwyt dwu- i trójszczękowy, szczególnie do mocowania przedmiotów obrobionych. Wysoka wydajność systemu klinowego i zoptymalizowany układ smarowania zapewniają bezpieczeństwo procesu mocowania i stale wysokie siły mocowania; użytkownicy korzystają z wydajności obróbki. Konstruktorzy Rota-S plus 2.0 dołożyli wszelkich starań: duży otwór uchwytu, szczęki bazowe z zębami śrubowymi, przyjazny dla użytkownika system szybkiej wymiany szczęk z wysoką dokładnością powtórzeń, części funkcjonalne hartowane i szlifowane ze wszystkich stron oraz wizualne zabezpieczenia zapewniające maksymalne bezpieczeństwo pracy.

Uchwyt narzędziowy z pionierską technologią rozszerzalności hydraulicznej

"Uchwyty narzędziowe z technologią hydraulicznego rozprężania były dla nas nowością", mówi Dariusz Adamski. Kierownik projektu początkowo skupił się na klasycznych uchwytach termokurczliwych do nowej maszyny Alzmetall GS 800 zakupionej w 2019 r., ale szybko przekonała go technologia hydraulicznego rozprężania serii Tendo. Mocowanie narzędzia odbywa się za pomocą układu hydraulicznego, w którym obracanie śruby powoduje ściskanie wewnętrznego medium ciśnieniowego i elastyczne odkształcanie tulei rozprężnej. W ten sposób trzon narzędzia jest mocno zamknięty. Wysokość napięcia i sztywność promieniowa zapewniają absolutne bezpieczeństwo uchwytu narzędzia i precyzyjną współosiowość. Jako lider rynku w Zakresie hydraulicznej technologii rozprężania, Schunk posiada ponad 40-letnie doświadczenie w tej technologii. Dzięki specyficznej dla danego zastosowania, zróżnicowanej segmentacji uchwytów narzędziowych, Klienci mogą znaleźć odpowiednie warianty uchwytów hydraulicznych dostosowane do ich zastosowań i wymagań. Vitronic posiada w użyciu modele Tendo EC i Tendo Slim 4ax.

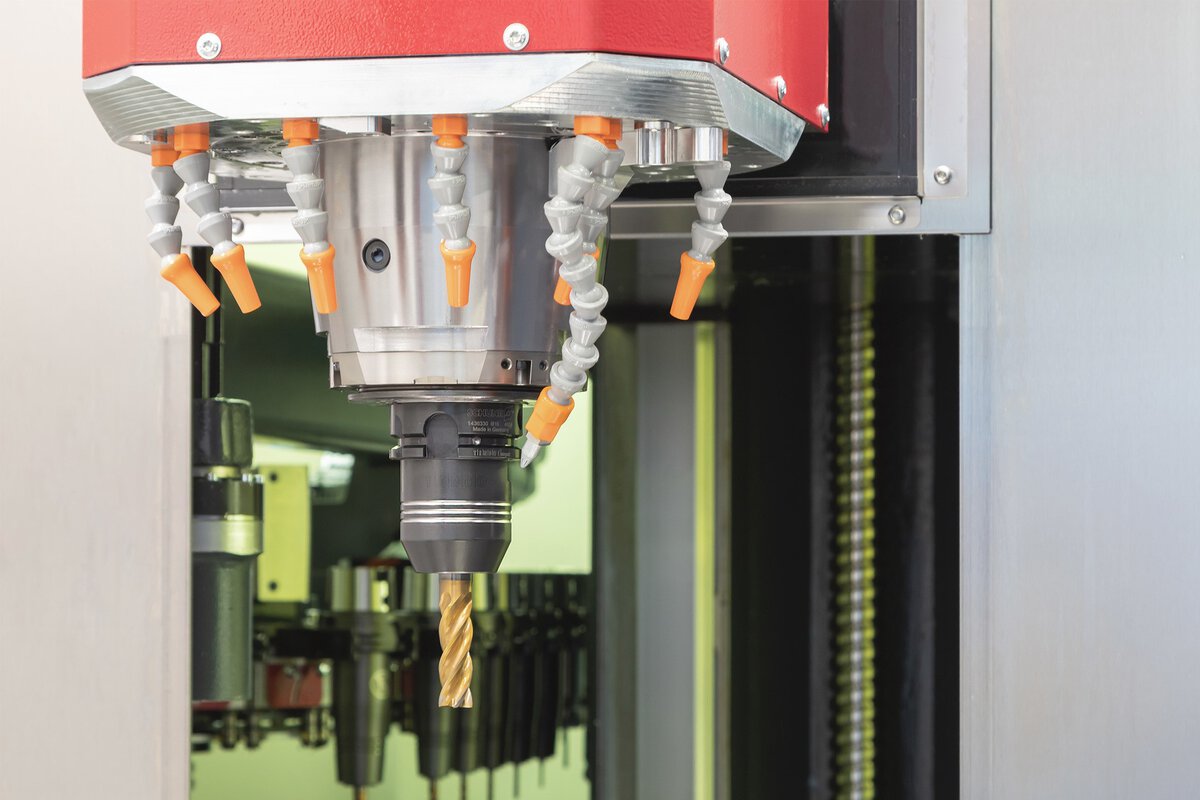

Uchwyt narzędziowy Tendo EC umożliwia zmianę narzędzia w kilka sekund dzięki technologii hydraulicznego rozprężania i zapewnia precyzyjną współosiowość. Wysoka siła mocowania i tłumienie drgań zapewniają długą żywotność narzędzia i pierwszorzędne wyniki obróbki. (Źródło zdjęcia: SCHUNK SE & Co. KG).

Użytkownicy technologii hydraulicznego rozprężania od dziesięcioleci doceniają ekonomiczną, wydajną i oszczędzającą zasoby obróbkę części. Te uchwyty narzędziowe są standardowo precyzyjnie wyważone i przystosowane do pracy przy Prędkościach obrotowych. Trzonki narzędzi mogą być mocowane bezpośrednio w uchwycie - seria Tendo osiąga wysokie punkty dzięki zmianie narzędzi z dokładnością do mikrometra, która może być przeprowadzona w ciągu kilku sekund. Użytkownicy oszczędzają Czasy przezbrajania i mogą zrezygnować z dodatkowych urządzeń peryferyjnych. Korzystają z wysokiego stopnia elastyczności, ponieważ oprócz bezpośredniego mocowania, możliwe jest również napięcie różnych średnic za pomocą tulei pośrednich szczelinowych lub szczelnych dla chłodziwa. Trwale precyzyjna współosiowość i skuteczne tłumienie drgań zapewniają długą żywotność narzędzi dla ślusarzy.

Zaleta kompletnego oprzyrządowania: przenośność i całościowe wyposażenie maszyny

"Fakt, że natknęliśmy się na różnorodny system modułowy Schunk na targach w 2018 roku był dla nas łutem szczęścia", potwierdza Dariusz Adamski. "Moduły mocujące i uchwyty narzędziowe okazały się prawdziwymi zabójcami czasu konfiguracji. Co więcej, osiągnęliśmy znaczny wzrost niezawodności, wydajności i ergonomii". Ponadto funkcjonalność produktów jest zawsze gwarantowana i nigdy nie było żadnych problemów ani napraw. Dariusz Adamski i Lukas Seibel ponownie wyposażyliby kolejną maszynę w system modułowy Schunk. W pierwszej kolejności pięcioosiowa piramida SEP ma zostać zainstalowana na maszynach HEDELIUS TILTENTA i Alzmetall GS 800, które mają zostać Uzbrojone w zaciski KSC3 125-160. Wielokrotne mocowanie w konstrukcji piramidy umożliwia jednoczesne mocowanie kilku przedmiotów obrabiany, co również skraca Czasy przezbrajania. "Jeśli mamy jakieś pytania, wystarczy jeden telefon", zapewnia Adamski, podsumowując: "Kompletny system, bezbłędna komunikacja, nic nie pozostawia do życzenia. Cenimy sobie ten rodzaj współpracy - a teraz mamy wszystko z jednego źródła!"

Źródło: www.mav.industrie.de.

(Źródło obrazu nadal SCHUNK SE & Co. KG).

Centra obróbkowe &

Rozwiązania automatyczne od Klienta.

Więcej referencji.

Vitronic opiera się na modułowym zestawie technologii mocowania Schunk w konstrukcji prototypów, aby pracować elastycznie, niezawodnie i przy zoptymalizowanych czasach ustawiania** w często zmieniających się sytuacjach mocowania. Dzięki systemowi mocowania z punktem zerowym Vero-S**, różnym urządzeniom mocującym, uchwytom tokarskim i hydraulicznym uchwytom narzędziowym, operacje mocowania mogą być szybko przenoszone, maszyny efektywnie wykorzystywane i osiągane są wysokiej jakości wyniki obróbki. Jednostki o skalowalnym wyposażeniu znacznie zwiększają produktywność, ergonomię i niezawodność.

Zatrudniając około 60 pracowników w swoim zakładzie w Dillenburgu w Hesji, SIBA Metallverarbeitungs GmbH jest niezawodnym partnerem dla wielu gałęzi przemysłu od ponad 60 lat. Firma o tak szerokim Rozstawianiu musi być w stanie działać z wysokim stopniem elastyczności w produkcji. Dlatego SIBA od wielu lat polega na centrach obróbkowych firmy HEDELIUS. Obecnie firma polega na dwóch automatycznych instalacjach, które zapewniają maksymalną precyzję, bezobsługowy czas pracy i krótkie czasy reakcji: ACURA 65 EL z automatyką PROMOT i **ACURA 65 MARATHON z zasobnikiem palet SR422.

Dzięki maszynie TILTENTA 11-2600, S&S Zamknięcie i Zabezpieczenia GmbH w Mühlhausen, Turyngia może teraz produkować jeszcze bardziej efektywnie czasowo. Dzięki przestronnemu obszarowi roboczemu, zintegrowanej koncepcji wrzeciona obrotowego i wysokiej wydajności kompletnej obróbki 5-osiowej, jedna operacja mocowania wystarcza firmie S&S do pełnej obróbki skomplikowanych elementów konstrukcyjnych za pomocą TILTENTA 11-2600.