European Transonic Windtunnel GmbH | TILTENTA 7-3200

Einsatzgebiet: Luft- und Raumfahrttechnik | Firmensitz: Köln, Deutschland | Mitarbeiter: 34

Bei der European Transonic Windtunnel GmbH wird die Windkanalanlage derzeit erneuert und ihr Fähigkeitsspektrum erweitert. Dazu gehört auch die Modernisierung der Werkstatt, für die eine Tiltenta 6-2300 von HEDELIUS angeschafft wurde. So können nun Voll- und Halbmodelle von Flugzeugen mit einer Länge bis 2,30 m in einer Aufspannung bearbeitet werden.

Ganz in der Nähe des Flughafen Köln/Bonn befindet sich der Standort des European Transonic Windtunnel. Dessen Betreibergesellschaft, die ETW GmbH ist eine Non-Profit Organisation, die zu Forschungs- und Entwicklungszwecke einen außergewöhnlichen Windkanal betreibt. Dieses europäische Gemeinschaftsprojekt wurde 1988 von den Staaten Deutschland, Niederlande, Frankreich und UK ins Leben gerufen und beschäftigt heute 34 Mitarbeiter. In der modernsten Windkanalanlage der Welt wird für die zivile Luftfahrt unter Extrembedingungen geforscht, und es werden reale Flugbedingungen im Modellmaßstab nachgestellt. Anhand der Modelle werden Prototypen, Produktverbesserungen und innovative Techniken von Luftfahrzeugen auf Flugeigenschaften, Wirtschaftlichkeit und Lärmreduzierung getestet. Die Modelle müssen Drücken von bis zu 4,5 bar und Tiefsttemperaturen bis -163° C standhalten. Sie werden von den Kunden aus der internationalen Luftfahrt bereitgestellt und entsprechen extrem hohen Anforderungen und Standards. Wenn an einem Modell etwas anzupassen ist, muss schnell reagiert und sehr präzise bearbeitet werden. Dafür wurde ein 5-Achs-Schwenkspindel-Bearbeitungszentrum TILTENTA 6-2300 von HEDELIUS angeschafft.

Genauigkeit und Flexibilität gefragt.

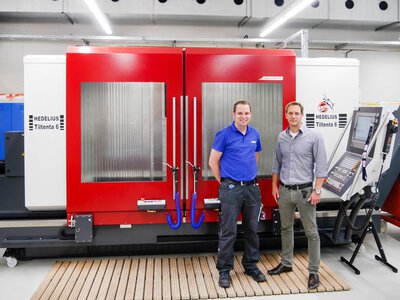

„Bei uns sind Genauigkeit und Flexibilität gefragt, wir müssen auf alles reagieren können. Wenn wir die Modelle zum Kunden zurückschicken und dort nacharbeiten lassen, würden wir mindestens zwei wertvolle Tage verlieren, die sich weder unsere Kunden noch wir leisten können“, beschreibt André Kasper die Situation und erklärt die Anschaffung der HEDELIUS Maschine. Der Wirtschaftsingenieur ist bei ETW als Project Manager für den Ausbau und die Erneuerung der Anlage verantwortlich. Dr.-Ing. Peter Guntermann, Manager Operations & Administration, fügt hinzu: „Wichtig ist, dass wir flexibel sind und kritische Teile der Modelle zur Bearbeitung nicht weggeben müssen.“

2,30 Meter lange Modelle in nur einer Aufspannung bearbeiten.

Die Aufbau- und Testphase eines Modells dauert in der Regel zwei bis drei Wochen, zuvor wurde mit dem Kunden ein Testplan erstellt. In der Vorbereitung wird das Modell, bestehend aus vielen Einzelteilen, zusammengesetzt. Dabei werden die Sensoren und Messinstrumente eingesetzt – in einem Flügel können sich rund 280 Bohrungen befinden –, bevor das Modell schließlich auf einen Stiel am Modellhalter der Testanlage montiert wird. Zwischen Modell und Stiel sitzt noch die Waage, das Herzstück der Messanlage. Es kann vorkommen, dass die Modelle auf die Anlage angepasst werden müssen oder Formänderungen während der Tests erforderlich sind. Dann muss punktuell sehr präzise bearbeitet werden. „In der Vergangenheit mussten wir die Modelle wieder auseinander bauen, wenn wir etwas modifizieren wollten, mit der HEDELIUS können wir das Modell nun mit geringem Aufwand in einer Aufspannung präzise bearbeiten“, erklärt André Kasper. „Der X-Verfahrweg der TILTENTA 6 von 2300 mm war deshalb für uns sehr wichtig.“ Denn die Modelle können eine Länge von 2,30 m und eine Spannweite bis 1,60 m haben.

Zähe Stähle für Temperaturen bis minus 196 °C.

Der Windkanal muss extreme Temperaturen und Drücke aufbauen, um realistische Flugbedingungen zu schaffen. Darüber hinaus muss die Luft extrem trocken sein. In dem Windkanal sind Bullaugen für Kameras und Lichtsysteme eingelassen, so dass das Model während des Tests beobachtet und seine Verformungen vermessen werden können. 3000 Tonnen flüssiger Stickstoff stehen bereit, um den Kanal während der Testphase auf bis zu -163 °C gekühlt zu halten. Nur bei solchen Tiefsttemperaturen und Drücken von bis zu 4,5 bar lassen sich Bedingungen herstellen, die realen Flugzustände im Modellmaßstab entsprechen. Dies hat mit der Reynolds-Zahl zu tun, einer Kennzahl aus der Strömungslehre. Diese kann bei großen Flugzeugen bei 80 Mio. liegen, andere Windkanäle erreichen solche Werte nicht. André Kasper erklärt: „Natürlich herrschen im realen Flugbetrieb keine derartig tiefen Temperaturen, um aber ein reales Strömungsverhalten zu erreichen, muss die Temperatur so niedrig liegen. So kann das Verhalten aus dem Windkanal auf die Realität übertragen werden. Damit bekommen wir die Genauigkeit hin, die benötigt wird.“ Damit die Modelle diesen extremen Testbedingungen standhalten, werden besondere, kaltzähe Stähle verwendet. „Wir bearbeiten hier hauptsächlich martensitaushärtenden Stahl, Marval 18 und Alloy A 286“, erklärt Karsten Horn, Anwender bei ETW. Dies sind besonders zugfeste Materialien, die bei sehr kalten Temperaturen nicht spröde werden. Gefragt war daher auch eine Maschine, die diese Materialien zerspanen kann. Die leistungsstarke Celox Spindel der TILTENTA 6-2300, mit 14.000 min-1 und 29,00 kW Leistung, wird diesen Herausforderungen gerecht.

Der Service ist entscheidend.

Neben den Flugzeugmodellen werden auch Ersatzteile für den Windkanal und sehr kleine Elektrotechnik-Bauteile auf der HEDELIUS gefertigt. „Rüstzeiten spielen in der Regel für uns eine untergeordnete Rolle. Wir programmieren an der Maschine, eine Bearbeitung dauert normalerweise nur wenige Minuten“, beschreibt Karsten Horn die Situation in der Werkstatt. Bei ETW kommt man mit einer Grundausstattung der Maschine gut zurecht, viel wichtiger waren andere Dinge bei der Anschaffung. „Der Service war für uns sehr wichtig, die Maschine muss laufen, wenn wir sie benötigen“ erklärt Projektmanager Kasper. „Wir haben uns deshalb vorher bei anderen HEDELIUS Kunden informiert und dort positives Feedback bekommen. Mittlerweile können wir das bestätigen.“ Darüber hinaus hat auch der Aufbau des Bearbeitungszentrums überzeugt. Durch die seitlichen Beladeklappen können die Modellkörper auch mal länger sein und trotzdem in einer Aufspannung bearbeitet werden. Ein Detail der TILTENTA 6-2300, das ebenfalls überzeugt hat, ist der direkte Zugang zum Werkstück. „Von allen Maschinen, die wir uns angesehen haben, hatten wir hier den besten Zugang zum Werkstück“, erläutert Anwender Horn. Das hat unter anderem mit der niedrigen Tischhöhe von ca. 800 mm und der besonderen TILTENTA Bauweise zu tun. Mit einem neuen Bearbeitungszentrum muss auch professionell gearbeitet werden können. Daher hat man sich bei der European Transonic Windtunnel GmbH für Grund- und Aufbaukurse von HEDELIUS entschieden. „Ich hatte noch nie so eine gute Schulung“, erzählt Anwender Karsten Horn sichtlich zufrieden mit dem kürzlich besuchten Aufbaukurs Schwenken.

HEDELIUS-Bearbeitungszentren des Kunden.

Entsprechend der Nachfrage aus dem Markt hat HEDELIUS die bewährte TILTENTA 7 bei nahezu identischen Leistungsparametern deutlich kompakter gestaltet. Entdecken Sie unseren optimierten Bestseller: TILTENTA 7 NEO.

Weitere Erfahrungsberichte.

Vitronic setzt im Prototypenbau auf den modularen Schunk-Spanntechnikbaukasten, um bei häufig wechselnden Spannsituationen flexibel, prozesssicher und rüstzeitoptimiert zu arbeiten. Dank des Nullpunktspannsystems Vero-S, verschiedener Spanner, Drehfutter und Hydrodehn-Werkzeughalter lassen sich Aufspannungen schnell übertragen, Maschinen effizient auslasten und hochwertige Bearbeitungsergebnisse erzielen. Die einheitliche, skalierbare Ausstattung steigert Produktivität, Ergonomie und Zuverlässigkeit deutlich.

Mit rund 60 Mitarbeitern am Standort Dillenburg in Hessen ist die SIBA Metallverarbeitungs GmbH seit über 60 Jahren ein zuverlässiger Partner für unterschiedlichste Branchen. Wer so umfassend aufgestellt ist, muss in der Fertigung hochflexibel agieren können. Deshalb vertraut SIBA seit vielen Jahren auf Bearbeitungszentren von HEDELIUS. Aktuell setzt das Unternehmen auf zwei automatisierte Anlagen, die für höchste Präzision, mannlose Laufzeiten und kurze Reaktionszeiten sorgen: die ACURA 65 EL mit PROMOT-Automation und die ACURA 65 MARATHON mit MARATHON SR422 Palettenspeicher.

S&S Schliess- und Sicherungssyteme GmbH im thüringischen Mühlhausen kann Dank der TILTENTA 11- 2600 nun noch zeiteffizienter produzieren. Durch den großzügigen Arbeitsraum, das integrierte Schwenkspindelkonzept und eine leistungsstarke 5-Achs-Komplettbearbeitung reicht eine Aufspannung aus, sodass S&S komplexe Bauteile komplett mit der TILTENTA 11- 2600 bearbeiten kann.