European Transonic Windtunnel GmbH | TILTENTA 7-3200

Oblast použití: Sídlo společnosti: Kolín nad Rýnem, Německo | Počet zaměstnanců: 34

Systém větrného tunelu společnosti European Transonic Windtunnel GmbH se v současné době modernizuje a rozšiřují se jeho možnosti. To zahrnuje také modernizaci dílny, pro kterou byl zakoupen stroj Tiltenta 6-2300 od společnosti HEDELIUS. To znamená, že nyní lze v jednom zařízení obrábět celé modely a poloviny letadel o délce až 2,30 m.

Evropský transsonický větrný tunel se nachází v těsné blízkosti letiště Kolín nad Rýnem/Bonn. Jeho provozní společnost ETW GmbH je nezisková organizace, která provozuje mimořádný aerodynamický tunel pro výzkumné a vývojové účely. Tento společný evropský projekt byl zahájen v roce 1988 Německem, Nizozemskem, Francií a Velkou Británií a dnes zaměstnává 34 lidí. V nejmodernějším větrném tunelu na světě se provádí výzkum pro civilní letectví v extrémních podmínkách a na modelovém měřítku se simulují skutečné letové podmínky. Modely se používají k testování prototypů, vylepšení výrobků a inovativních technologií letadel z hlediska letových vlastností, účinnosti a snížení hluku. Modely musí odolávat tlaku až 4,5 baru a teplotám až -163 °C. Dodávají je zákazníci z mezinárodního leteckého průmyslu a splňují extrémně vysoké požadavky a standardy. Pokud je třeba na modelu něco upravit, je třeba reagovat rychle a pracovat velmi přesně. K tomuto účelu bylo zakoupeno pětiosé obráběcí centrum s otočným vřetenem TILTENTA 6-2300 od společnosti HEDELIUS.

Požadována přesnost a flexibilita.

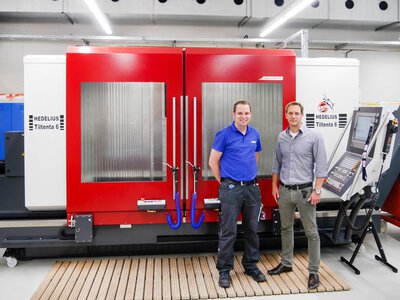

"Potřebujeme přesnost a flexibilitu, musíme být schopni reagovat na všechno. Kdybychom měli modely posílat zpět k zákazníkovi a nechat je tam přepracovat, ztratili bychom minimálně dva cenné dny, což si nemůžeme dovolit ani my, ani naši zákazníci," popisuje situaci André Kasper a vysvětluje nákup stroje HEDELIUS. Jako projektový manažer společnosti ETW je tento průmyslový inženýr zodpovědný za rozšíření a modernizaci systému. Dr. Peter Guntermann, manažer pro provoz a administrativu, dodává: "Je důležité, abychom byli flexibilní a nemuseli dávat pryč kritické části modelů ke zpracování."

Zpracování 2,30 m dlouhých modelů na jedno upnutí.

Fáze montáže a testování modelu trvá obvykle dva až tři týdny po vypracování plánu testů se zákazníkem. Během přípravy se sestavuje model, který se skládá z mnoha jednotlivých dílů. Vkládají se senzory a měřicí přístroje - v křídle může být přibližně 280 otvorů - a teprve nakonec se model upevní na držák na modelu zkušebního systému. Mezi modelem a rukojetí jsou umístěny stupnice, které jsou ústředním prvkem měřicího systému. Může se stát, že modely bude třeba přizpůsobit systému nebo že během zkoušek bude třeba změnit jejich tvar. To vyžaduje v určitých bodech velmi přesné opracování. "Dříve jsme museli modely znovu rozebírat, pokud jsme chtěli něco upravit; se systémem HEDELIUS můžeme nyní model přesně opracovat během jediné upínací operace bez větší námahy," vysvětluje André Kasper. "Proto pro nás byla velmi důležitá dráha X stroje TILTENTA 6, která činí 2300 mm." To proto, že modely mohou mít délku 2,30 metru a rozpětí až 1,60 metru.

Tvrdé oceli pro teploty až do minus 196 °C.

V aerodynamickém tunelu se musí vytvořit extrémní teploty a tlaky, aby se vytvořily realistické letové podmínky. Kromě toho musí být vzduch extrémně suchý. Ve větrném tunelu jsou instalovány průzory pro kamery a osvětlovací systémy, aby bylo možné model během testu pozorovat a měřit jeho deformace. K dispozici je 3 000 tun kapalného dusíku, který udržuje tunel během testovací fáze vychlazený na -163 °C. Pouze při takto velmi nízkých teplotách a tlaku až 4,5 baru lze vytvořit podmínky, které odpovídají skutečným letovým podmínkám v měřítku modelu. To souvisí s Reynoldsovým číslem, klíčovým údajem z mechaniky tekutin. To může být u velkých letadel až 80 milionů, zatímco jiné aerodynamické tunely takových hodnot nedosahují. André Kasper vysvětluje: "Tak nízké teploty samozřejmě v reálném letovém provozu nepanují, ale aby bylo dosaženo skutečného chování proudění, musí být teplota takto nízká. Tímto způsobem lze chování z aerodynamického tunelu přenést do reality. To nám dává potřebnou přesnost." Aby modely vydržely tyto extrémní zkušební podmínky, používají se speciální oceli odolné proti chladu. "Pracujeme především s maragingovou ocelí, Marval 18 a slitinou A 286," vysvětluje Karsten Horn, uživatel ve společnosti ETW. Jedná se o obzvláště houževnaté materiály, které při velmi nízkých teplotách nekřehnou. Proto byl také požadován stroj, který by byl schopen tyto materiály obrábět. Výkonné vřeteno Celox stroje TILTENTA 6-2300 s 14 000 otáčkami za minutu a výkonem 29,00 kW tyto výzvy splňuje.

Služba je zásadní.

Kromě modelů letadel se na stroji HEDELIUS vyrábějí také náhradní díly pro aerodynamický tunel a velmi malé elektrotechnické součástky. "Doba seřizování pro nás obecně hraje podřadnou roli. Programujeme u stroje a obrábění obvykle trvá jen několik minut," popisuje situaci v dílně Karsten Horn. Ve společnosti ETW je základní vybavení stroje dostačující, při nákupu byly mnohem důležitější jiné věci. "Servis byl pro nás velmi důležitý, stroj musí být v provozu, když ho potřebujeme," vysvětluje projektový manažer Kasper. "Proto jsme se předem informovali u jiných zákazníků společnosti HEDELIUS a získali jsme tam pozitivní ohlasy. Nyní to můžeme potvrdit." Působivý byl také design obráběcího centra. Díky bočním nakládacím klapkám mohou být tělesa modelů někdy delší a přesto je lze opracovat v jedné upínací operaci. Jedním z detailů stroje TILTENTA 6-2300, který rovněž zapůsobil, je přímý přístup k obrobku. "Ze všech strojů, které jsme si prohlédli, jsme zde měli nejlepší přístup k obrobku," vysvětluje uživatel Horn. Částečně je to dáno nízkou výškou stolu cca 800 mm a speciální konstrukcí stroje TILTENTA. S novým obráběcím centrem se musí také profesionálně pracovat. Proto se společnost European Transonic Windtunnel GmbH rozhodla pro základní a pokročilé školení od společnosti HEDELIUS. "Tak dobré školení jsem ještě nikdy neměl," říká uživatel Karsten Horn, viditelně spokojený s nedávno absolvovaným pokročilým kurzem otáčení.

Obráběcí centra společnosti Hedelius zákazníka.

V reakci na poptávku trhu společnost HEDELIUS vyrobila osvědčený model TILTENTA 7 výrazně kompaktnější při téměř stejných výkonových parametrech. Objevte náš optimalizovaný bestseller: TILTENTA 7 NEO.

Další posudky.

Vitronic sází při konstrukci prototypů na modulární sadu upínací techniky Schunk, aby mohl flexibilně, spolehlivě a s optimalizovanými časy nastavení** pracovat v často se měnících upínacích situacích. Díky nulovému upínacímu systému Vero-S, různým upínacím zařízením, soustružnickým sklíčidlům a hydraulickým držákům nástrojů lze upínání rychle přenášet, stroje efektivně využívat a dosahovat kvalitních výsledků obrábění. Standardizované, škálovatelné vybavení výrazně zvyšuje produktivitu, ergonomii a spolehlivost.

Společnost SIBA Metallverarbeitungs GmbH s přibližně 60 zaměstnanci v Dillenburgu v Hesensku je již více než 60 let spolehlivým partnerem pro celou řadu průmyslových odvětví. Společnost s tak širokou základnou musí být schopna pracovat s vysokou mírou flexibility ve výrobě. Proto se společnost SIBA již mnoho let spoléhá na obráběcí centra HEDELIUS. V současné době se společnost spoléhá na dva automatizované systémy, které zajišťují maximální přesnost, bezobslužný chod a krátké reakční časy: ACURA 65 EL s automatikou PROMOT a ACURA 65 MARATHON s zásobníkem paletMARATHON SR422.

Díky stroji TILTENTA 11- 2600 může nyní společnost S&S Schliess- und Sicherungssyteme GmbH v durynském Mühlhausenu vyrábět ještě časově efektivněji. Díky rozsáhlému pracovnímu prostoru, integrované koncepci otočného vřetena a výkonnému pětiosému kompletnímu obrábění stačí S&S ke kompletnímu obrábění složitých dílů na stroji TILTENTA 11- 2600 jediná operace upnutí.