Bathon GmbH | TILTENTA 7-2600

Działalność: Inżynieria maszyn i urządzeń, Produkcja zleceniowa | Siedziba firmy: Alzenau, Niemcy | Pracownicy: 45

Historia sukcesu Bathon GmbH rozpoczęła się ponad 40 lat temu od produkcji narzędzi w niepełnym wymiarze godzin. Dziś rodzinna firma zamknięta jest we wszechstronnym dostawcy usług obróbki metali. Elastyczna produkcja jest ważnym czynnikiem sukcesu. W tym celu wykorzystywane jest również centrum obróbkowe firmy HEDELIUS.

Osiem lat temu Stefan Bathon został Dyrektorem Zarządzającym Bathon GmbH w Alzenau w Bawarii. Prowadził firmę wraz z ojcem przez dwa lata, zanim przeszedł na emeryturę. "Ponad 40 lat temu mój ojciec założył firmę produkującą narzędzia w zaadaptowanej stodole w Mömbris. Ze względu na coraz bardziej pozytywny trend zamówień, zakład produkcyjny musiał być regularnie rozbudowywany, aż w końcu firma przeniosła się na Röntgenstraße w Alzenau. Było tam znacznie więcej miejsca. Połączenia transportowe i infrastruktura są również lepsze", mówi Stefan Bathon, przedstawiając krótki wgląd w historię firmy.

Firma rodzinna rozwinęła się z firmy zajmującej się wyłącznie produkcją narzędzi w zamkniętego dostawcę wszechstronnych usług w zakresie obróbki metali. Staje się to natychmiast jasne, gdy spojrzy się na hale maszynowe. Systemy cięcia laserowego, prasy krawędziowe, tokarki i frezarki, roboty spawalnicze i kilka innych maszyn stoją blisko siebie, a pomiędzy nimi znajdują się skrzynie kratowe i palety z surowymi i gotowymi częściami. Bathon GmbH posiada również własne działy projektowania, zapewnienia jakości i logistyki.

Wyjątkowa elastyczność w produkcji.

Fakt, że firma łączy obecnie tak wiele różnych technologii produkcyjnych pod jednym dachem, jest zasługą jej Klientów. Stefan Bathon wyjaśnia: "Klienci chcą mieć wszystkie moce z jednego źródła. Zostało to wzmocnione podczas ostatniego kryzysu gospodarczego. W tym czasie między Klientami i Dostawcami powstała silniejsza więź, która istnieje do dziś". Wysoka wysokość elastyczności produkcji jest niezbędna do zaspokojenia potrzeb regionalnych, krajowych i międzynarodowych Klientów z branży farmaceutycznej, spożywczej, solarnej i budowlanej, a także budowy pojazdów, maszyn specjalnych i sportów motorowych. Ponieważ każda branża ma swoje własne wymagania. Przedmioty obrabiany wykonane z aluminium, stali i stali nierdzewnej, a także metali nieżelaznych i tworzyw sztucznych muszą być przetwarzane w wielkościach partii od 1 do 500 części. Produkowane są również całe Podzespoły, Instalacje i maszyny dostosowane do specyfikacji klienta. Niektóre zamówienia muszą być realizowane w krótkim czasie od dwóch do czterech tygodni, inne regularnie przez sześć miesięcy. Centrum obróbkowe firmy HEDELIUS Maschinenfabrik GmbH zostało zakupione w 2015 roku w celu dalszego zwiększenia elastyczności.

Specjalna konstrukcja tabeli.

W ramach przygotowań do inwestycji przeprowadzono analizę Elementów konstrukcyjnych i geometrii w celu zamknięcia dokładnie takiej maszyny, jaka była odpowiednia dla złożonej sytuacji produkcyjnej. "Specjalizujemy się w elastycznej obróbce i kompletnych rozwiązaniach; rzadko wykonujemy proste części" - mówi Bathon. Było zatem jasne, że nowa Frezarka musi być w stanie sprostać niezwykle zróżnicowanym i wymagającym wyzwaniom.

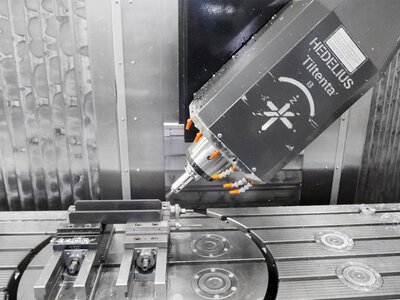

Jednak inny punkt był bardzo ważny dla decyzji na korzyść jednego producenta: zintegrowany system mocowania z punktem zerowym. "Chcieliśmy specjalnej konstrukcji stołu ze zintegrowanymi elementami mocującymi, ponieważ mamy je również w innych maszynach. Nie każdy by to dla nas zrobił i nie każdy chciał to dla nas zrobić" - mówi Bathon. "HEDELIUS to zrobił i zintegrował elementy mocujące na centrum obróbkowym z wrzecionem obrotowym TILTENTA 7-2600". Dzięki temu wszystkie istniejące urządzenia mocujące mogą być nadal używane w taki sam sposób na wszystkich maszynach.

Zeropunktowy system mocowania + duży magazyn narzędzi.

Producent obrabiarek z Meppen był również w stanie zdobyć punkty dzięki magazynowi narzędzi. Oprócz standardowego magazynu, Bathon zamówił dodatkowy magazyn rezerwowy ze 180 narzędziami i stacją czyszczenia stożków, dzięki czemu szybko i łatwo dostępnych jest do 213 narzędzi. Połączenie systemu mocowania z punktem zerowym i dużego magazynu narzędzi sprawia, że TILTENTA 7-2600 jest niezwykle elastyczna i znacznie skraca czas przezbrajania, a tym samym koszty.

Z drogami przesuwu 2600 x 750 x 695 mm (x/y/z), TILTENTA 7-2600 jest największą Frezarką w parku maszynowym Bathon GmbH i zgodnie z oczekiwaniami jest używana bardzo indywidualnie. "Maszyna jest po prostu niezwykle elastyczna. Na TILTENTA 7 obrabiamy wszystko, od małych 5-osiowych części po długie listwy lub aluminiowe płyty główne. To ważne, aby móc polegać na maszynie takiej jak ta", mówi z satysfakcją Dyrektor Zamknięty Stefan Bathon. Precyzyjne elementy konstrukcyjne nie są regułą w Bathon. Jednak gdy wymagana jest precyzja, jak w przypadku części do sportów motorowych, Frezarka HEDELIUS jest w stanie ją zapewnić. "Dokładność jest naprawdę świetna, jedna setna to żaden problem", relacjonuje Peter Wissel, operator maszyny w centrum obróbkowym z wrzecionem obrotowym.

Warunki ramowe są odpowiednie.

Dodatkowo, maszyna wyposażona jest w sterowanie HEIDENHAIN oraz Ścianę działową obszaru roboczego. Kompaktowe wymiary montażowe i dostęp do obszaru roboczego, w szczególności do pneumatyki systemu mocowania w punkcie zerowym, to kolejne zalety koncepcji maszyny HEDELIUS. Oprócz wymagań technicznych i zalet, inne ogólne warunki również były odpowiednie. "Woleliśmy mniejszą firmę rodzinną z bezpośrednim kontaktem, co do której mogliśmy założyć, że będzie istnieć przez długi czas" - mówi Stefan Bathon. Po wizycie referencyjnej i wizycie w fabryce w Meppen stało się jasne, że HEDELIUS był właściwym partnerem. Nawet cztery lata po zakupie nic się nie zmieniło.

Centra obróbkowe Klienta.

Odpowiednio do zapotrzebowania rynku, HEDELIUS sprawił, że sprawdzona TILTENTA 7 stała się znacznie bardziej kompaktowa przy niemal identycznych parametrach wydajności. Odkryj nasz zoptymalizowany bestseller: TILTENTA 7 NEO.

Więcej referencji.

Vitronic opiera się na modułowym zestawie technologii mocowania Schunk w konstrukcji prototypów, aby pracować elastycznie, niezawodnie i przy zoptymalizowanych czasach ustawiania** w często zmieniających się sytuacjach mocowania. Dzięki systemowi mocowania z punktem zerowym Vero-S**, różnym urządzeniom mocującym, uchwytom tokarskim i hydraulicznym uchwytom narzędziowym, operacje mocowania mogą być szybko przenoszone, maszyny efektywnie wykorzystywane i osiągane są wysokiej jakości wyniki obróbki. Jednostki o skalowalnym wyposażeniu znacznie zwiększają produktywność, ergonomię i niezawodność.

Zatrudniając około 60 pracowników w swoim zakładzie w Dillenburgu w Hesji, SIBA Metallverarbeitungs GmbH jest niezawodnym partnerem dla wielu gałęzi przemysłu od ponad 60 lat. Firma o tak szerokim Rozstawianiu musi być w stanie działać z wysokim stopniem elastyczności w produkcji. Dlatego SIBA od wielu lat polega na centrach obróbkowych firmy HEDELIUS. Obecnie firma polega na dwóch automatycznych instalacjach, które zapewniają maksymalną precyzję, bezobsługowy czas pracy i krótkie czasy reakcji: ACURA 65 EL z automatyką PROMOT i **ACURA 65 MARATHON z zasobnikiem palet SR422.

Dzięki maszynie TILTENTA 11-2600, S&S Zamknięcie i Zabezpieczenia GmbH w Mühlhausen, Turyngia może teraz produkować jeszcze bardziej efektywnie czasowo. Dzięki przestronnemu obszarowi roboczemu, zintegrowanej koncepcji wrzeciona obrotowego i wysokiej wydajności kompletnej obróbki 5-osiowej, jedna operacja mocowania wystarcza firmie S&S do pełnej obróbki skomplikowanych elementów konstrukcyjnych za pomocą TILTENTA 11-2600.