S&S Schliess- und Sicherungssysteme GmbH | TILTENTA 11- 2600

Application : Usinage des métaux, industrie ferroviaire

Siège social : Mulhouse, Allemagne | Collaborateurs : 200

Pour la cinquième fois HEDELIUS.

Avec près de 200 collaborateurs à Mulhouse, en Thuringe, la société Schliess- und Sicherungssysteme GmbH, ou S&S, est une PME spécialisée dans les solutions système pour l'industrie ferroviaire. Issue de la tradition d'une usine de réparation de locomotives, l'entreprise fondée en 1948 est devenue un fournisseur mondial de portes, de barrières, de cloisons, de systèmes d'évacuation et de protection contre l'incendie pour les tramways, les trains régionaux et les trains à grande vitesse. Un véritable champion caché qui, avec la TILTENTA 11-2600, mise pour la cinquième fois sur HEDELIUS.

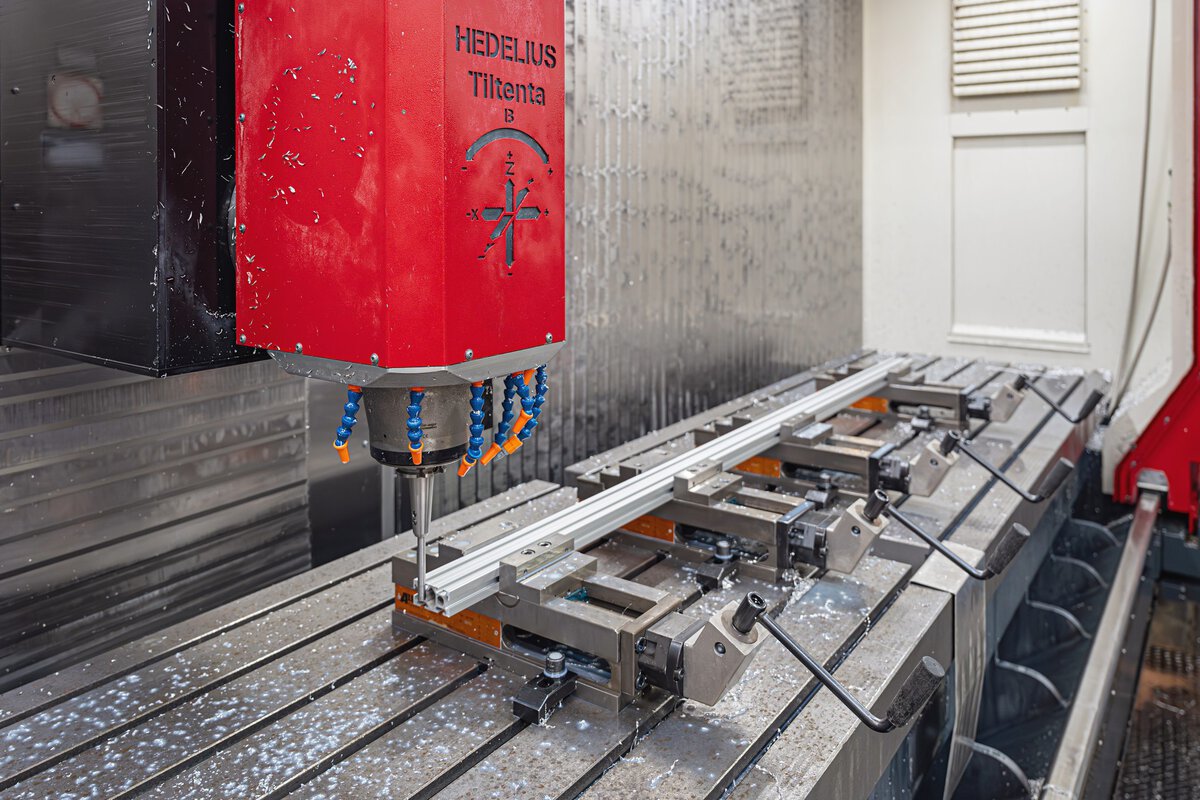

Sur la TILTENTA 9-3600, S&S fabrique surtout de grands Composants tels que des panneaux de porte, des cadres de fenêtre ou - comme on le voit ici - des profilés pour cloisons.

"La sécurité au train"

Depuis 2021, l'entreprise est dirigée conjointement par Jens Meyer, Gérant technique, et Mareike Hilke, Gérant commercial. Des systèmes complets sont livrés. Fidèle au slogan de l'entreprise "La sécurité au train", la protection contre les incendies joue notamment un rôle essentiel. L'usinage de composants d'une telle qualité exige des machines d'une grande précision et d'une grande flexibilité, en particulier pour la fabrication à l'unité et en petites séries, typique de l'industrie des véhicules ferroviaires. Les centres d'usinage HEDELIUS sont utilisés ici de manière ciblée pour fabriquer des composants précis pour les portes coulissantes, les plates-formes d'évacuation et les portes coupe-feu.

Le travail de qualité de Thuringe est demandé dans le monde entier.

L'industrie ferroviaire représente la majeure partie des activités de S&S, soit 98% : "Nos produits sont installés sur tous les continents, même au pôle Sud", explique Jens Meyer. Rien d'étonnant à cela, car le large portefeuille de produits de l'entreprise thuringienne n'a pas son pareil, même au niveau mondial : "À quelques exceptions près, nous proposons pratiquement tout d'une seule source", décrit-il. Pour s'implanter également sur le marché nord-américain, une entreprise sœur a été créée en 2024 à Dallas, au Texas, avec S&S Train Parts LLC. Car pour les projets ferroviaires aux États-Unis, la règle est la suivante : une certaine partie de la création de valeur doit impérativement être réalisée dans le pays. Depuis 2016, S&S était déjà active en Amérique du Nord par le biais de partenaires. Avec la nouvelle fondation, l'accès au marché a été nettement professionnalisé.

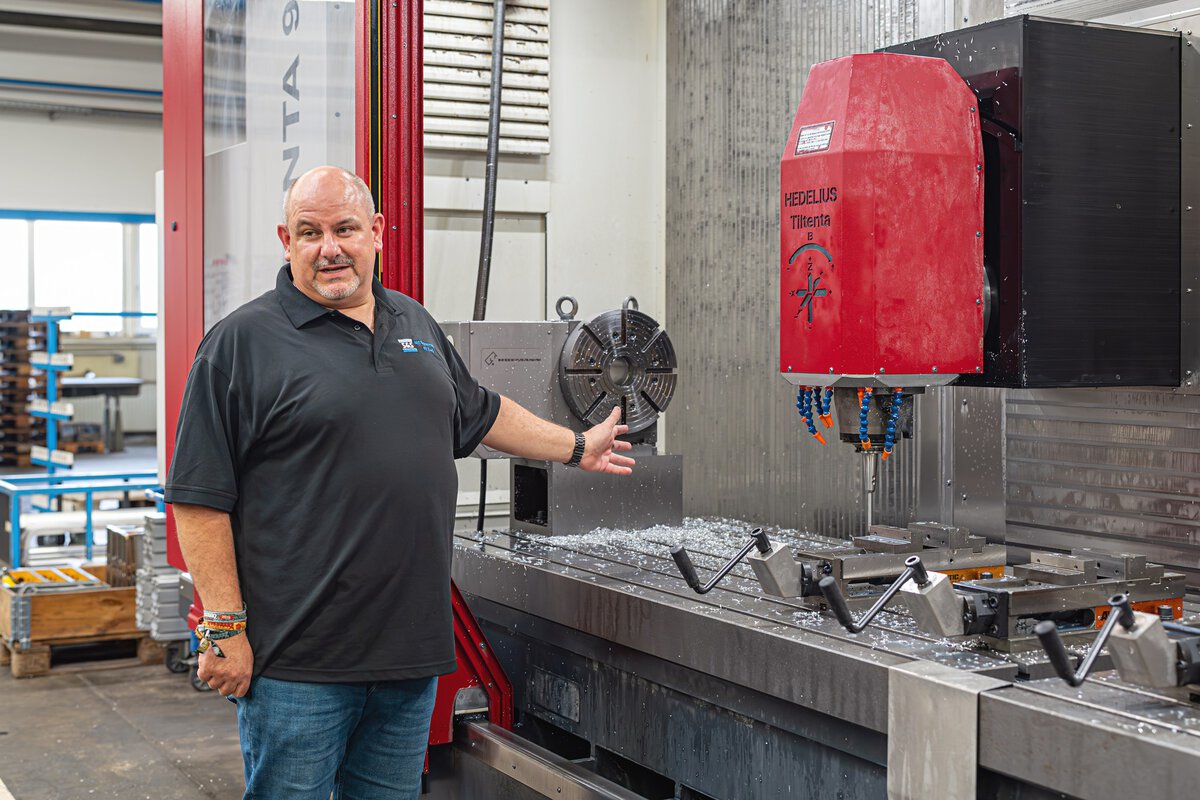

TILTENTA 9 : Précision pour les composants de grande taille

L'étendue de la gamme de produits se reflète également dans des tailles de pièces variées, qui sont fabriquées selon des spécifications strictes. Parmi les pièces plus grandes, on trouve des cadres de fenêtres dont les dimensions peuvent atteindre 1400 x 1100 mm. C'est précisément pour de telles tâches qu'une TILTENTA 9-3600 d'HEDELIUS a été acquise en 2020. Le centre d'usinage à 5 axes a été taillé sur mesure pour répondre aux exigences de S&S, y compris un plateau circulaire vertical spécial avec un mandrin vertical à trois mors dans l'axe C, qui a été réalisé en tant que demande spéciale spécifique du client. Un exemple de la manière dont HEDELIUS met en œuvre les exigences individuelles en s'orientant vers les solutions. "On en tire nettement plus que sur les anciennes machines", constate avec satisfaction le maître Michael Nonn, qui dirige le département Enlèvement de copeaux chez S&S. "Les autres machines ne peuvent pas tourner en permanence à 10 000 ou 11 000 tours. Cela nous permet désormais d'utiliser les outils selon les spécifications du fabricant". Mais il n'est pas seulement convaincu par la Puissance, mais aussi par la construction solide de la TILTENTA 9-3600 : "La Machine est de construction très robuste et donc peu sensible aux pannes.".

Une machine, de nombreuses possibilités .

Avec sa course X généreuse de 3600 mm et son concept de broche pivotante intégrée, la TILTENTA 9-3600 offre des conditions idéales pour l'Usinage complet à 5 côtés flexible de composants de grand format tels que les vantaux de portes, les cadres de fenêtres et les montants de portes. La zone pivotante de -5 à +98 degrés permet un large spectre d'usinage sans changement de serrage. Un avantage certain pour les géométries changeant fréquemment et les petites tailles de lot. Sur la TILTENTA 9-3600, ce sont surtout l'aluminium et l'acier inoxydable qui sont usinés - des matériaux qui, en raison de leurs propriétés spécifiques, sont particulièrement demandés dans l'industrie des véhicules ferroviaires. Le magasin à outils intégré à 60 positions, qui permet d'accéder rapidement et à tout moment aux outils les plus divers, garantit des processus économiques. Ainsi, la TILTENTA 9-3600 s'intègre parfaitement dans la fabrication hautement dynamique de pièces individuelles et de petites séries chez S&S.

La Table rotative spéciale de la TILTENTA 9-3600 avec Plateau circulaire CN horizontal dans l'axe A a été réalisée par HEDELIUS comme demande spéciale spécifique du client.

ACURA 65 : plus de capacité de production en série grâce à l'automatisation

En 2024, S&S a investi de manière ciblée dans la production automatisée en série et a élargi son parc de machines avec une ACURA 65. Ce Centre d'usinage à 5 axes compact a été combiné avec une automatisation des pièces à usiner BMO Platinum 50 et un magasin à outils STANDBY à 180 positions. Une configuration conçue pour une grande diversité de pièces tout en maintenant une qualité et une sécurité du process élevées. "Par le biais de l'automatisation, nous pouvons représenter efficacement des séries plus importantes. La machine tourne chez nous à plein régime", explique Michael Nonn en désignant les supports de pince à verre qui sont actuellement fabriqués sur l'ACURA 65. Elles servent à fixer les vitres dans les véhicules ferroviaires et sont typiquement fabriquées chez S&S en quantités comprises entre 600 et 1000 unités par série. En outre, de petites pièces de boîtier, des poignées de porte et des plaques de serrure sont régulièrement usinées sur l'ACURA 65. Tous des composants qui exigent une grande précision de répétition, des tolérances étroites et des surfaces propres.

Fabrication sans personnel et changement d'équipement flexible

Avec une course X de 700 mm et une table rotative/pivotante montée sur roulements des deux côtés, l'ACURA 65 permet un usinage précis et hautement productif même des géométries complexes. La connexion à la Cellule robotique BMO Platinum 50 permet la fabrication de séries entières sans intervention humaine, tandis que le Magasin STANDBY supplémentaire avec 180 emplacements d'outils supplémentaires favorise les changements d'équipement flexibles et réduit significativement les temps d'équipement. Il est ainsi possible de garantir une grande disponibilité de la machine, même lorsque les types de pièces changent et que les délais de livraison sont courts.

TILTENTA 11 : transparence dans la prise de décision

A l'origine, une extension de la solution d'automatisation était prévue : En plus de l'ACURA 65, une deuxième machine, l'ACURA 50, devait être reliée à la cellule robotique BMO. Mais comme une autre fraiseuse a dû être remplacée à court terme sans que cela ait été prévu, les priorités ont été modifiées en faveur d'une TILTENTA 11-2600 - désormais la cinquième machine du Fabricant de l'Emsland à être utilisée à Mulhouse. La décision a été prise après une intense concertation interne : outre Michael Nonn, son adjoint, Klaus Meixenberger, a également été impliqué dans le processus de sélection. Outre les paramètres techniques, ce sont surtout les spécifications géométriques très précises des futurs Composants qui ont été déterminantes. HEDELIUS a su convaincre par une procédure transparente : "HEDELIUS a réalisé pour nous des vidéos d'un Traitement des échantillons. Nous avons ainsi pu nous assurer que tout convenait", rapporte Nonn. Comme tous les modèles de la série, la nouvelle TILTENTA 11-2600 se distingue par un espace de travail généreux, le concept de broche pivotante intégrée et un usinage complet à 5 axes performant en un seul serrage. Un véritable gain d'efficacité, notamment pour les composants complexes comme les cadres de fenêtres : "Actuellement, nous devons par exemple encore prendre les fenêtres plusieurs fois en main. Sur la TILTENTA 11, un seul serrage suffit", explique Nonn.

Les expériences positives inspirent confiance

La relation avec HEDELIUS remonte loin chez S&S. Les deux premiers Centres d'usinage, deux BC 40, fonctionnaient de manière fiable en trois équipes jusqu'à il y a quelques années - pendant bien plus de 20 ans. "Si l'on considère les coûts de service générés tout au long du cycle de vie, les deux machines ont obtenu de bons résultats par rapport aux autres", rapporte Michael Nonn. Des expériences positives comme celle-ci ont créé un climat de confiance. Aujourd'hui, chez S&S, on apprécie particulièrement la structure de PME du constructeur de machines : trajets courts, aide rapide, communication d'égal à égal. "Quand on se parle au téléphone, c'est une bonne entente. On peut se parler ouvertement", dit Nonn. L'assistance technique est également convaincante : "Nous obtenons toujours une aide rapide" .

L'opérateur de machine Mostafa Hashemi aime travailler sur la TILTENTA 9-3600..

La productivité plutôt que le showroom

Pour Jens Meyer, outre la technique, c'est surtout l'acceptation par les employés qui compte : "Je ne travaille pas moi-même sur la Machine. Mais si les opérateurs n'ont pas de plaisir à faire leur travail, je n'en ai pas non plus". L'orientation pratique d'HEDELIUS, le Modèle robuste des machines et l'accent mis sur la fonctionnalité correspondent bien à la philosophie de l'entreprise : "Un beau design ne suffit pas - la machine doit aussi fournir". À cela s'ajoute un engagement clair en faveur de l'industrie locale : "Nous essayons d'acheter le plus possible en Allemagne", souligne Meyer. Avec la nouvelle TILTENTA 11-2600, S&S n'étend pas seulement ses capacités d'usinage, mais donne aussi un signe de partenariat à long terme et d'investissement durable dans une fabrication moderne et productive. Ou comme le résume Michael Nonn : "Nous souhaitons qu'HEDELIUS continue comme jusqu'à présent" .

Centres d'usinage HEDELIUS & ;

Solutions d'automatisation du Client.

Autres témoignages.

Dans la construction de prototypes, Vitronic mise sur le système modulaire de serrage Schunk pour travailler de manière flexible, avec une sécurité de processus et un temps de préparation optimisés** dans des situations de serrage qui **changent fréquemment. Grâce au système de serrage à point zéro Vero-S, à différents étaux de serrage, mandrins de tournage et porte-outils hydro-expansibles, il est possible de transférer rapidement les serrages, d'exploiter efficacement les machines et d'obtenir des résultats d'usinage de grande qualité. L'équipement uniforme et évolutif augmente considérablement la productivité, l'ergonomie et la fiabilité.

Avec environ 60 collaborateurs sur le site de Dillenburg en Hesse, la SIBA Metallverarbeitungs GmbH est depuis plus de 60 ans un partenaire fiable pour les branches les plus diverses. Une entreprise au montage aussi complet doit pouvoir agir avec une grande flexibilité dans la fabrication. C'est pourquoi SIBA fait confiance depuis de nombreuses années aux centres d'usinage d'HEDELIUS. Actuellement, l'entreprise mise sur deux installations automatisées qui assurent une précision maximale, des temps de fonctionnement sans personnel et des temps de réaction courts : la ACURA 65 EL avec automatisation PROMOT et la ACURA 65 MARATHON avec MARATHON SR422 Magasin de palettes.

La société S&S Schliess- und Sicherungssyteme GmbH de Mühlhausen en Thuringe peut désormais produire encore plus efficacement en termes de temps grâce à la TILTENTA 11- 2600. Grâce à un espace de travail généreux, au concept de broche pivotante intégrée et à un puissant usinage complet sur 5 axes, un seul serrage suffit, ce qui permet à S&S d'usiner entièrement des composants complexes avec la TILTENTA 11- 2600.