VITRONIC Machine Vision GmbH | TILTENTA 7-2600 NEO

Oblast použití: Systémy strojového vidění | Sídlo společnosti: Wiesbaden, Německo | Počet zaměstnanců: 1400

Pružné upínání a rychlé nastavení při stavbě prototypů

Společnost Vitronic se sídlem ve Wiesbadenu používá kromě různých upínacích technologických modulů a soustružnických sklíčidel pro upínání obrobků také držáky nástrojů s hydraulickou expanzní upínací technologií. Modulárním základem a přesným rozhraním ke stolu stroje je modulární systém upínání s nulovým bodem VERO-S. S ním může uživatel realizovat univerzální a přesné upínání a dosáhnout vysokého využití stroje.

Lukas Seibel, technik obrábění/aplikační technologie CAD-CAM ve společnosti Vitronic Machine Vision, Marco Sauer, technický konzultant divize upínací techniky ve společnosti Schunk a Darius Adamski, projektový manažer aplikační technologie CAD-CAM (zleva doprava) před vysoce výkonným obráběcím centrem řady TILTENTA společnosti HEDELIUS ve společnosti Vitronic ve Wiesbadenu. (Zdroj obrázku stále SCHUNK SE & Co. KG)

Výroba dílů v prototypové konstrukci má zvláštní, specifické požadavky. Důraz je kladen na vysokou flexibilitu a snadnou přizpůsobivost výrobního prostředí, aby bylo možné iterativně vylepšovat konstrukci a funkčnost součásti. "Pracujeme se vzorovými díly a malými výrobními dávkami, proto musíme neustále realizovat nové upínací situace - a to co nejrychleji a nejspolehlivěji," vysvětluje Darius Adamski, aplikační inženýr CAD-CAM ve společnosti Vitronic Machine Vision. Oddělení konstrukce prototypů výrobce systémů pro rozpoznávání a zpracování obrazu v závodě ve Wiesbadenu vyrábí části krytů, držáky, chladiče, držáky a další komponenty pro vnitřní fungování nejmodernějších optických testovacích a kontrolních systémů. Přístroje společnosti Vitronic jsou high-tech výrobky, pro které je nezbytná konvenční montážní výroba a klasické obrábění na vysoké technické úrovni. "Naše strojní vybavení musí být špičkové, musí být široké a flexibilní, abychom mohli rychle reagovat a efektivně pracovat," zdůrazňuje Adamski. "Náš přístup nelze srovnávat se sériovou výrobou. Na jedné straně potřebujeme varianty pro upínání a obrábění. A za druhé je v neustále se měnících situacích důležitá bezpečnost, aby nedošlo k poškození."

Flexibilní vybavení stroje díky modulům modulárního systému Schunk.

Tým pod vedením Dariuse Adamského našel řešení těchto požadavků během návštěvy společnosti AMB v roce 2018. "Tato návštěva veletrhu pro nás byla velkým překvapením," zdůrazňuje vedoucí projektu. "Na stánku společnosti Schunk jsme si okamžitě uvědomili, že zde můžeme najít to správné řešení." Adamského přesvědčil velký výběr upínacích zařízení se všemi myslitelnými variantami. "Nikdo jiný takovou nabídku nemá!" Dříve měl několik různých dodavatelů a kontaktů na držáky nástrojů a upínací zařízení, což vyžadovalo dlouhé cesty a mnoho času na koordinaci. "Tomu jsme chtěli učinit přítrž, protože je to zcela neefektivní. Chtěli jsme konečně centrální kontaktní místo a přímý kontakt na naše strojní zařízení. To jsme našli u společnosti Schunk - a nejen to: nyní můžeme čerpat z nebývalého bohatství komponent."

To byl začátek průkopnické spolupráce. Společnost Vitronic vybavila pětiosé obráběcí centrum Alzmetall GS 800 pořízené v roce 2019 různými moduly z modulárního systému upínací techniky Schunk - včetně bezbodového upínacího systému Vero-S NSE3 138, různých upínačů a soustružnických sklíčidel, jakož i držáků nástrojů Tendo EC a Tendo Slim 4ax. Flexibilita, optimalizace času seřízení, komfort obsluhy a efektivita se od té doby vyšplhaly na novou úroveň. "Tato rozmanitost upínacích zařízení a čelistí posunula naši práci na novou úroveň. Rozsáhlý modulární systém Schunk je přesně to, co potřebujeme," říká Adamski. A především ujišťuje: "Kvalita je právě tady."

Na začátku roku 2025 nastal čas investovat do dalšího nového stroje - vysoce výkonného obráběcího centra od společnosti HEDELIUS. Velký pracovní prostor s plynule výkyvnou frézovací hlavou umožňuje vertikální obrábění dlouhých obrobků. Integrovaný NC otočný stůl umožňuje také pětistranné obrábění těžkých dílů. Díky dělicí stěně vzniká tříosý a pětiosý pracovní prostor pro efektivní kyvadlový provoz. "Pro nový stroj jsme jednoduše okopírovali vybavení od společnosti Alzmetall," uvádí Lukas Seibel, technik obrábění a aplikační inženýr CAD-CAM ve společnosti Vitronic Machine Vision. "Zaujalo nás, že můžeme jednoduše přenášet upínací moduly z jednoho stroje na druhý. To pro nás znamená krátké vzdálenosti, rychlé seřizovací časy a ergonomickou manipulaci. Můžeme okamžitě reagovat na nové situace v naší každodenní práci. Díky tomuto přizpůsobitelnému a škálovatelnému strojnímu vybavení a interakci mezi oběma systémy se výrazně zvýšila efektivita našeho obrábění," libuje si mladý obráběcí technik.

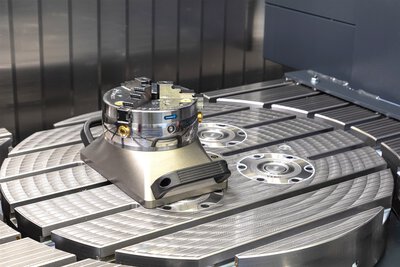

S plně integrovaným nulovým upínacím systémem Vero-S lze upínací zařízení měnit rychle a velmi přesně. Přepnutí z pětiosého svěráku na tříčelisťové sklíčidlo trvá méně než minutu. (Zdroj obrázku stále SCHUNK SE & Co. KG)

Nulový upínací systém Vero-S jako základ pro rychlé a flexibilní seřizovací procesy

Modulární základna a přesné rozhraní ke stolu stroje také na novém stroji HEDELIUS TILTENTA je modulární upínací systém Vero-S s nulovým bodem. "Používáme jej k dosažení přesného upnutí široké škály geometrií obrobků a k rychlému a efektivnímu nastavení," zdůrazňuje Lukas Seibel. Oddělení prototypů ve společnosti Vitronic dosahuje plného využití stroje s celkem 18 instalovanými moduly NSE3-138. Nerezové a utěsněné moduly jsou vybaveny pružinovým kuželovým zámkem, který automaticky uzavře výměnné rozhraní, jakmile je upínací kolík vytažen. Tím se zabrání vniknutí třísek nebo nečistot. Tím je zajištěna spolehlivost procesu při obráběcích sekvencích a dlouhá životnost upínací stanice. Rozměrově stabilní upínací moduly dokáží absorbovat vysoké klopné momenty a boční síly, což vede k extrémně tuhému upínání bez vibrací. Pneumatické moduly NSE3 rovněž dosahují vysoké tažné síly, která je plně zachována i v případě poklesu tlaku.

Montáž upínacích modulů a soustružnických sklíčidel během několika sekund

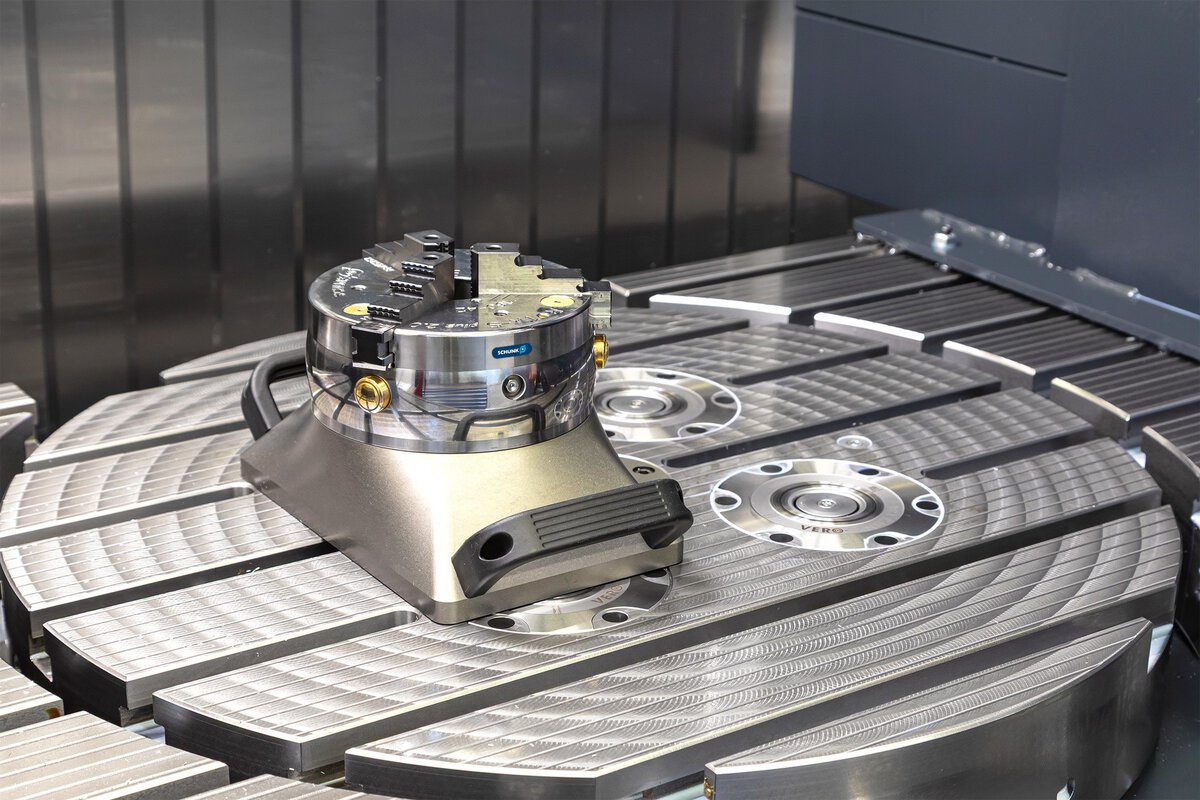

Vitronic používá na upínací stanici Vero-S různé upínací moduly z modulárního systému Schunk, například základní upínač KSC3 125-300 s konzolou nebo štíhlý pětiosý upínač Kontec KSX-C2 125-300. Nastavení ve spojení s Vero-S trvá jen několik sekund. S plně zapouzdřeným a robustním upínacím blokem KSX-C2 stanovila společnost Schunk nový milník - nabízí ještě větší flexibilitu, ještě kratší dobu nastavení a bezpečné uchycení. Čelisti lze rychle vyměnit bez použití nářadí. Díky základnímu upínacímu zdvihu 130 milimetrů a oboustranným čelistem pro zvětšení rozsahu upínání lze upínač rychle přestavět na nový sortiment dílů.

Robustní pětiosý svěrák KSX-C2 umožňuje rychlou výměnu čelistí bez použití nástrojů a přesné šestistranné obrábění. V kombinaci s nulovým upínacím systémem Vero-S zajišťuje vynikající výsledky obrábění. (Zdroj obrázku stále SCHUNK SE &; Co. KG)

K dispozici je mnoho různých rychlovýměnných čelistí. Díky aktivnímu stahování je na pětiosém stroji možné přesné šestistranné obrábění. Uživatelé dosahují vynikajících výsledků obrábění z hlediska rovinné rovnoběžnosti a pravoúhlosti. Nahoru se zužující vnější obrys KSX-C2 umožňuje dobrou přístupnost standardními nástroji. Obsluha může plynule nastavovat upínací síly pomocí momentového klíče, například pro řízené síly při upínání citlivých dílů. Během obrábění tlumí integrované elastomerové tlumení veškeré vznikající vibrace - výsledkem je vysoká kvalita povrchu obrobků.

Ruční sklíčidlo Rota-S plus 160 2.0 je rovněž součástí systému modulární upínací techniky Vitronic. Společnost Schunk navrhla soustružnické sklíčidlo pro širokou škálu upínacích úloh jako dvoučelisťové a tříčelisťové, zejména pro upínání kulatých obrobků. Vysoká účinnost systému klínových tyčí a optimalizovaný systém mazání zajišťují spolehlivé upnutí a trvale vysoké upínací síly; uživatelé těží z efektivity obrábění. U sklíčidla Rota-S plus 2.0 se vývojáři vytasili se všemi konstrukčními prvky: velký otvor sklíčidla, šikmo ozubené základní čelisti, uživatelsky přívětivý systém rychlé výměny čelistí s vysokou přesností opakování, funkční díly kalené a broušené ze všech stran a vizuální bezpečnostní prvky pro maximální bezpečnost při práci.

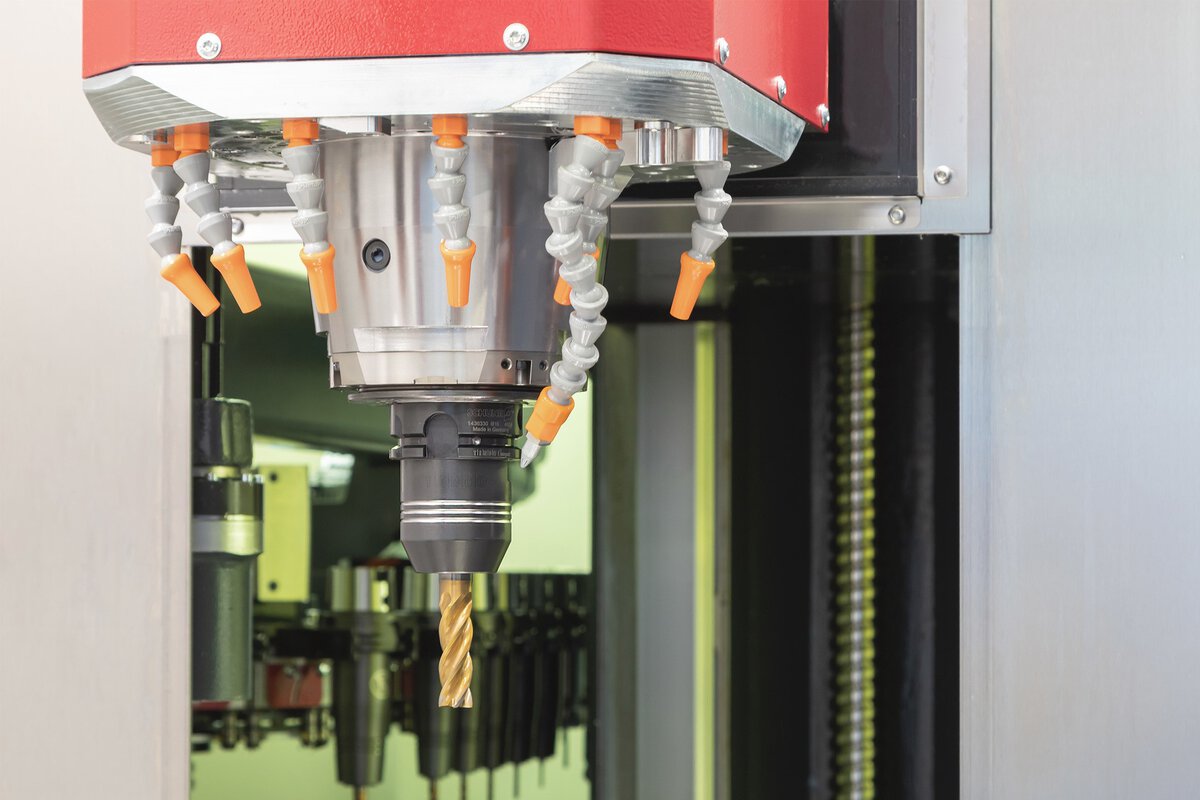

Držák nářadí s průkopnickou technologií hydraulického rozpínání

"Držáky nástrojů s hydraulickou expanzní technologií byly pro nás novinkou," uvádí Darius Adamski. Projektový manažer se původně zaměřil na klasické teplem smrštitelné sklíčidla pro nový stroj Alzmetall GS 800 zakoupený v roce 2019, ale rychle si ho získala hydraulická expanzní technologie řady Tendo. Nástroj se upíná pomocí hydraulického mechanismu, v němž se otáčením šroubu stlačuje vnitřní tlakové médium a pružně deformuje expanzní pouzdro. Stopka nástroje je tak pevně uzavřena. Vysoké napětí a radiální tuhost zajišťují naprosto bezpečné uchycení nástroje a přesnou soustřednost. Společnost Schunk má jako lídr na trhu v oblasti hydraulické expanzní techniky více než 40 let zkušeností s touto technologií. Díky diferencovanému členění držáků nástrojů podle aplikací mohou zákazníci najít ty správné varianty hydraulických sklíčidel, které vyhovují jejich aplikaci a požadavkům. Vitronic má v provozu modely Tendo EC a Tendo Slim 4ax.

Držák nástrojů Tendo EC umožňuje výměnu nástrojů během několika sekund díky hydraulické expanzní technologii a zajišťuje přesnou soustřednost. Vysoká upínací síla a tlumení vibrací zajišťují dlouhou životnost nástroje a prvotřídní výsledky obrábění. (Zdroj obrázku stále SCHUNK SE & Co. KG)

Uživatelé hydraulické expanzní technologie oceňují hospodárné, efektivní a zdroje šetřící obrábění dílů již po desetiletí. Tyto držáky nástrojů jsou standardně jemně vyvážené a vhodné pro vysoké rychlosti. Stopky nástrojů lze upnout přímo do sklíčidla - řada Tendo dosahuje vysokých hodnot díky výměně nástrojů s přesností na mikrometr, kterou lze provést během několika sekund. Uživatelé ušetří čas při seřizování a mohou se obejít bez dalších periferních zařízení. Těží z vysoké míry flexibility, protože kromě přímého upnutí je možné také upnutí různých průměrů pomocí drážkovaných nebo chladicí kapalinou nepropustných mezipouzder. Trvale přesná souosost a účinné tlumení vibrací zajišťují obráběčům kovů dlouhou životnost nástrojů.

Výhoda celkového nářadí: přenosnost a holistické vybavení stroje

"To, že jsme na veletrhu v roce 2018 narazili na rozmanitý modulární systém Schunk, pro nás bylo štěstí," potvrzuje Darius Adamski. "Upínací moduly a držáky nástrojů se ukázaly jako skuteční zabijáci času při seřizování. Kromě toho jsme dosáhli významných přínosů z hlediska spolehlivosti, efektivity a ergonomie." Funkčnost výrobků je navíc vždy zaručena a nikdy nedošlo k žádným problémům nebo opravám. Darius Adamski a Lukas Seibel by i příští stroj vybavili opět modulárním systémem Schunk. Především pětiosá pyramida SEP bude instalována na strojích HEDELIUS TILTENTA a Alzmetall GS 800, které budou vybaveny upínači KSC3 125-160. Na strojích HEDELIUS TILTENTA a Alzmetall GS 800 budou instalovány upínače KSC3. Vícenásobné upínání v pyramidovém provedení umožňuje upnout několik obrobků současně, což rovněž zkracuje časy seřizování. "V případě jakýchkoli dotazů stačí zavolat," ujišťuje Adamski a shrnuje: "Kompletní systém, bezchybná komunikace, nic nezůstává bez odezvy. Takové spolupráce si vážíme - a nyní máme vše z jednoho zdroje!"

Zdroj: www.mav.industrie.de

(Zdroj obrázku stále SCHUNK SE & Co. KG)

Obráběcí centra HEDELIUS &

Automatizační řešení od zákazníka.

Další reference.

Vitronic sází při konstrukci prototypů na modulární sadu upínací techniky Schunk, aby mohl flexibilně, spolehlivě a s optimalizovanými časy nastavení** pracovat v často se měnících upínacích situacích. Díky nulovému upínacímu systému Vero-S, různým upínacím zařízením, soustružnickým sklíčidlům a hydraulickým držákům nástrojů lze upínání rychle přenášet, stroje efektivně využívat a dosahovat kvalitních výsledků obrábění. Standardizované, škálovatelné vybavení výrazně zvyšuje produktivitu, ergonomii a spolehlivost.

Společnost SIBA Metallverarbeitungs GmbH s přibližně 60 zaměstnanci v Dillenburgu v Hesensku je již více než 60 let spolehlivým partnerem pro celou řadu průmyslových odvětví. Společnost s tak širokou základnou musí být schopna pracovat s vysokou mírou flexibility ve výrobě. Proto se společnost SIBA již mnoho let spoléhá na obráběcí centra HEDELIUS. V současné době se společnost spoléhá na dva automatizované systémy, které zajišťují maximální přesnost, bezobslužný chod a krátké reakční časy: ACURA 65 EL s automatikou PROMOT a ACURA 65 MARATHON s zásobníkem paletMARATHON SR422.

Díky stroji TILTENTA 11- 2600 může nyní společnost S&S Schliess- und Sicherungssyteme GmbH v durynském Mühlhausenu vyrábět ještě časově efektivněji. Díky rozsáhlému pracovnímu prostoru, integrované koncepci otočného vřetena a výkonnému pětiosému kompletnímu obrábění stačí S&S ke kompletnímu obrábění složitých dílů na stroji TILTENTA 11- 2600 jediná operace upnutí.